Plc-система управления зернооборудованием

В последнее время всё чаще сталкиваюсь с вопросами выбора и внедрения автоматизации на зерноперерабатывающих предприятиях. И, знаете, меня всегда немного удивляло, как многие считают, что достаточно просто установить современный контроллер. На деле же, внедрение эффективной системы управления зерноперерабатывающим оборудованием – это комплексная задача, требующая глубокого понимания специфики процессов и индивидуального подхода. Это не просто замена старого шкафа на новый, это – переосмысление всей логики работы. Попробую поделиться опытом, в том числе и некоторыми неудачами, которые, к сожалению, случаются довольно часто.

Что такое эффективное управление зерном и зачем это нужно?

Зачем вообще нужна автоматизация зерноперерабатывающего оборудования? Тут все понятно: повышение производительности, снижение ручного труда, уменьшение вероятности ошибок и повышение качества конечного продукта. Но давайте посмотрим правде в глаза – просто автоматизация без правильного подхода может только навредить. Многие клиенты приходят с желанием 'всё автоматизировать', не задумываясь о том, какие процессы действительно требуют автоматизации и какие можно оптимизировать вручную. Например, полный контроль за дробилкой и сепаратором может не принести значительной выгоды, если логика их работы проста и оператор может легко справиться. Главное – правильно определить узкие места и на них сфокусироваться. Иногда, я думаю, люди просто стремятся к 'модному' решению, забывая о практической ценности. Мы часто сталкиваемся с ситуацией, когда после установки дорогостоящей PLC-системы управления зерноперерабатывающим оборудованием, производительность не увеличивается, а операторам приходится тратить больше времени на устранение проблем, связанных с неправильной настройкой или интеграцией системы.

Проблемы с интеграцией и адаптацией

Одна из самых распространенных проблем – это интеграция новой PLC-системы управления зерноперерабатывающим оборудованием со существующими системами. Часто приходится работать с оборудованием разных производителей, использующих разные протоколы связи. Это может быть настоящим испытанием для инженеров. Мы, например, однажды столкнулись с проблемой интеграции новой системы управления с устаревшим оборудованием от иностранного производителя. Необходимо было разработать собственный драйвер для связи с этим оборудованием, что потребовало значительных усилий и времени. К счастью, у нас есть опыт в подобных ситуациях, но это всегда дополнительный риск.

Кроме интеграции, возникает проблема адаптации системы к конкретным условиям работы. Например, зерновые культуры разных сортов имеют разные характеристики (влажность, твердость и т.д.). Система управления должна учитывать эти различия и адаптировать параметры работы оборудования в соответствии с ними. Иначе можно получить неоптимальные результаты или даже повредить оборудование. Это требует глубокого анализа и настройки системы, а также постоянного мониторинга ее работы.

А еще, часто бывает, что при проектировании не учитывается необходимость сбора и анализа данных. Современные PLC-системы управления зерноперерабатывающим оборудованием позволяют собирать огромный объем данных о работе оборудования (температура, давление, скорость и т.д.). Эти данные можно использовать для анализа процессов, выявления проблем и оптимизации работы оборудования. Но для этого необходимо правильно спроектировать систему сбора и хранения данных, а также разработать инструменты для их анализа. Мы сейчас работаем над проектом по внедрению системы предиктивного обслуживания на одном из зерноперерабатывающих предприятий, и сбор данных – это ключевой элемент этого проекта.

Опыт внедрения: оптимизация работы помола

У нас был интересный проект по оптимизации работы мельницы. Существующая система управления была устаревшей и не позволяла эффективно контролировать процесс помола. В результате, производительность была низкой, а качество муки – непостоянным. Мы внедрили новую PLC-систему управления зерноперерабатывающим оборудованием с продвинутыми алгоритмами управления и системой сбора данных. Это позволило нам не только повысить производительность, но и значительно улучшить качество муки. Система автоматически регулировала параметры помола в зависимости от характеристик зерна, что обеспечивало более стабильный результат. Кроме того, мы внедрили систему мониторинга состояния оборудования, которая позволяла выявлять проблемы на ранней стадии и предотвращать дорогостоящие поломки.

Неожиданные вызовы и их решение

В ходе проекта возникла неожиданная проблема с вибрацией барабана мельницы. Мы предполагали, что проблема связана с неравномерным распределением зерна, но оказалось, что вибрация была вызвана дефектом одного из подшипников. Благодаря системе мониторинга состояния оборудования мы смогли быстро выявить эту проблему и устранить ее, предотвратив серьезную поломку. Это показывает, что система управления не только позволяет оптимизировать процессы, но и помогает предотвращать проблемы.

Мы также столкнулись с проблемой адаптации системы к особенностям работы мельницы. Оказалось, что стандартные алгоритмы управления не подходили для этого оборудования. Нам пришлось разработать собственные алгоритмы, учитывающие специфику работы мельницы. Это потребовало значительных усилий и времени, но в результате мы смогли получить оптимальные результаты.

Какие PLC-системы управления зерноперерабатывающим оборудованием сейчас наиболее популярны?

На рынке представлено множество PLC-систем управления зерноперерабатывающим оборудованием. Наиболее популярны системы от Siemens, Allen-Bradley, Schneider Electric и других производителей. Выбор системы зависит от конкретных требований проекта. Важно учитывать такие факторы, как сложность процессов, объем данных, требуемая производительность и стоимость.

Сравнение основных вендоров

Системы от Siemens отличаются высокой надежностью и широким функционалом. Они хорошо подходят для сложных проектов, требующих высокой степени автоматизации. Системы от Allen-Bradley известны своей простотой в использовании и высокой производительностью. Они хорошо подходят для проектов, требующих быстрой реализации. Системы Schneider Electric предлагают оптимальное сочетание цены и качества. Они хорошо подходят для проектов с ограниченным бюджетом.

В последнее время все большую популярность набирают системы на базе открытых платформ, такие как Linux. Эти системы обладают гибкостью и расширяемостью, но требуют более высокой квалификации инженеров.

Заключение: взгляд в будущее

Автоматизация зерноперерабатывающего оборудования – это не просто тренд, это необходимость. Внедрение эффективной системы управления зерноперерабатывающим оборудованием требует комплексного подхода и глубокого понимания специфики процессов. Важно правильно определить узкие места, разработать оптимальные алгоритмы управления и систему сбора данных, а также обеспечить интеграцию с существующими системами. И, конечно, не стоит забывать о необходимости обучения персонала.

Мы, как компания, постоянно совершенствуем наши решения в области автоматизации зерноперерабатывающих предприятий, и готовы предложить нашим клиентам индивидуальные решения, отвечающие их потребностям. Мы также активно работаем над внедрением новых технологий, таких как искусственный интеллект и машинное обучение, которые могут значительно повысить эффективность работы зерноперерабатывающих предприятий. Например, мы сейчас тестируем систему, которая использует ИИ для прогнозирования качества зерна на основе данных, собранных с различных датчиков. Это позволит оптимизировать процессы обработки и минимизировать потери. Больше информации о наших проектах вы можете найти на нашем сайте: https://www.hndslzjixie.ru. Если у вас возникли вопросы, пожалуйста, свяжитесь с нами.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Новая очистительно машина с пылеудалением

Новая очистительно машина с пылеудалением -

Молотилка для кукурузы

Молотилка для кукурузы -

Многоцелевой селектор и молотилка для кукурузы

Многоцелевой селектор и молотилка для кукурузы -

Зерносортировочный аппарат “Король очистки” 5XF-60 (50-60 т/ч)

Зерносортировочный аппарат “Король очистки” 5XF-60 (50-60 т/ч) -

Ковшовый элеватор

Ковшовый элеватор -

Экологичный импульсный пылеуловитель

Экологичный импульсный пылеуловитель -

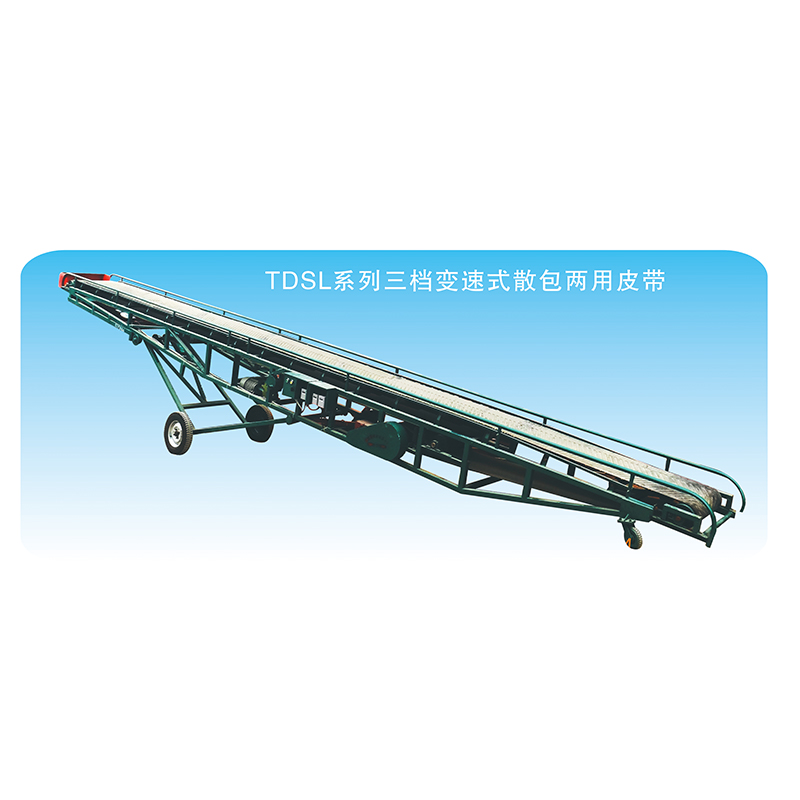

Серия TDSL ленточных конвейеров с тремя скоростями передачи для насыпных и упакованных грузов

Серия TDSL ленточных конвейеров с тремя скоростями передачи для насыпных и упакованных грузов -

25 количественных упаковочных весов (двойная операция)

25 количественных упаковочных весов (двойная операция) -

Весы для количественной упаковки 25D (однократная операция)

Весы для количественной упаковки 25D (однократная операция) -

Экологически чистая комбинированная шелушильная машина DE-40

Экологически чистая комбинированная шелушильная машина DE-40 -

Пылесборник на 36 мешков

Пылесборник на 36 мешков -

Шелушильная машина серии TK

Шелушильная машина серии TK

Связанный поиск

Связанный поиск- Цены на консультационные услуги по сертификации eac

- Цена кукурузы удаления и молотьбы машины

- Заводы ковшовых элеваторов

- Цены на весы для количественной упаковки семян в китае

- Поставщики количественных фасовочных весов для зерна из китая

- Износостойкие комплектующие для зернотехники

- Решения для систем транспортировки зерна цены в китае

- Завод низкотемпературных элеваторов для -40℃

- Производитель мобильных центров обработки зерна

- Цена молотилки для разделения кукурузных зерен