Циклонная установка для обеспыливания

Циклонная установка для обеспыливания – тема, с которой я сталкиваюсь ежедневно. Часто бывает так, что заказчики, особенно те, кто впервые задумывается о фильтрации технологических выбросов, смотрят на это как на простое 'отсасывание пыли'. И это, конечно, упрощение. Не стоит забывать о множестве нюансов: от выбора материала корпуса и оптимальной геометрии до корректной настройки параметров подачи воздуха и, что немаловажно, последующей утилизации собранного материала. Многие упускают из виду именно последний пункт, что создает потом еще больше проблем.

Проблема с эффективностью: почему циклоны не всегда 'спасают'

Первое, что я всегда говорю – необходимо правильно рассчитать параметры установки. Просто взять стандартный циклон и установить его в помещении не сработает. Эффективность зависит от множества факторов: скорости потока, свойств твердых частиц (размер, плотность, форма), а также от характера технологического процесса, загрязняющего воздух. У нас был один случай, когда заказчик приобрел циклонную установку, рассчитанную на конкретный тип муки, а потом захотел перерабатывать зерно. Результат был плачевным – эффективность упала в разы, и пришлось серьезно перестраивать систему.

Ключевой момент - это понимание кинематики жидкости и процессов осаждения. Нарушение этих процессов приводит к увеличению потерь материала и снижению общей эффективности обеспыливания. Например, если поток воздуха слишком быстрый, частицы могут просто обтекать циклон, не задерживаясь. И наоборот, слишком медленный поток не позволяет эффективно осаждать мелкие частицы.

Конструкция и материалы: не стоит экономить

Выбор материала корпуса – это тоже критически важно. Чаще всего используют сталь, но в зависимости от агрессивности среды (например, при переработке химических веществ или пищевых продуктов) может потребоваться использование нержавеющей стали или полимерных материалов. Я видел, как циклоны из некачественной стали быстро корродировали, что приводило к увеличению расходов на ремонт и, в конечном итоге, к остановке производства.

Не стоит недооценивать роль гидродинамического дизайна внутренней части циклона. Правильная форма каналов и переходов обеспечивает оптимальную траекторию движения воздуха и частиц, что способствует более эффективному обеспыливанию. Мы часто используем CFD-моделирование для оптимизации геометрии.

Влияние геометрии на эффективность

Геометрия внутренней камеры циклона играет решающую роль в его эффективности. Слишком крутые углы могут привести к образованию турбулентности и снижению эффективности, а слишком пологие углы могут затруднить осаждение частиц. Мы нередко используем комбинированные формы, сочетающие в себе элементы различных типов циклонов, чтобы достичь оптимальных результатов.

Эффективность циклона также зависит от его диаметра и высоты. Неправильно подобранные параметры могут привести к перегрузке установки и снижению ее производительности. Необходимо учитывать требуемый поток воздуха и количество загрязняющих частиц при расчете этих параметров.

Обслуживание и утилизация: не забывайте про 'вторую жизнь'

И, наконец, не менее важным аспектом является обслуживание и утилизация собранного материала. Часто этот этап игнорируется, что приводит к накоплению пыли, увеличению пожарной нагрузки и необходимости регулярной очистки. Мы предлагаем комплексные решения, включающие в себя не только поставку циклонов, но и проектирование системы сбора и утилизации пыли.

Возможность повторного использования собранного материала – это не только экономически выгодно, но и экологически ответственно. Например, отработанную муку можно использовать в качестве кормовой добавки для животных или в качестве компонента строительных материалов. Сейчас мы активно работаем над разработкой систем автоматизированной сортировки собранного материала для выделения наиболее ценных фракций.

Реальный пример: переработка опилок в деревообрабатывающей промышленности

Недавно мы установили циклонная установка для обеспыливания на предприятии, занимающемся переработкой опилок. Первоначальная установка, которую они использовали, постоянно требовала обслуживания и не обеспечивала достаточной эффективности. Мы разработали индивидуальный проект, учитывающий особенности их технологического процесса и состав опилок. В результате, удалось значительно снизить уровень выбросов пыли, повысить безопасность труда и снизить затраты на обслуживание оборудования. Реальная производительность увеличилась на 20%.

Особое внимание было уделено выбору материала фильтрующего элемента и его регулярной замене. Мы предложили использовать фильтрующие элементы из полипропилена с высокой степенью фильтрации, которые легко монтируются и заменяются. Также была разработана система автоматического контроля за уровнем загрязнения фильтрующих элементов, что позволяет своевременно проводить замену и поддерживать оптимальную эффективность установки.

Недооцененные проблемы и неожиданные решения

Мы сталкивались с ситуациями, когда проблема не заключалась в самой циклонной установке, а в неправильной организации системы воздуховодов. Слишком узкие или запутанные воздуховоды могут привести к образованию турбулентности и снижению эффективности очистки воздуха. Поэтому при проектировании системы необходимо учитывать не только характеристики циклона, но и особенности всего воздуховодного тракта.

Иногда эффективным решением является не установка одного большого циклона, а несколько небольших, расположенных последовательно. Это позволяет более эффективно собирать пыль и снижать нагрузку на каждый отдельный циклон. Этот подход особенно актуален при переработке материалов с переменными характеристиками (например, при переработке зерна с разным содержанием влаги).

Ну и, конечно, не стоит забывать о регулярной проверке и обслуживании установки. Регулярная очистка корпуса, замена фильтрующих элементов и проверка герметичности воздуховодов позволяют поддерживать эффективность установки на высоком уровне и продлить срок ее службы. Рекомендуем проводить диагностику минимум раз в квартал.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Пылесборник на 36 мешков

Пылесборник на 36 мешков -

Машина для сортировки зерна модели 800

Машина для сортировки зерна модели 800 -

Многофункциональная универсальная машина для отбора зерна с двойным удельным весом, тип А

Многофункциональная универсальная машина для отбора зерна с двойным удельным весом, тип А -

Экологичный импульсный пылеуловитель

Экологичный импульсный пылеуловитель -

Многофункциональная универсальная машина для сортировки зерна с двойным удельным весом, тип В

Многофункциональная универсальная машина для сортировки зерна с двойным удельным весом, тип В -

Экологически чистая комбинированная шелушильная машина DE-40

Экологически чистая комбинированная шелушильная машина DE-40 -

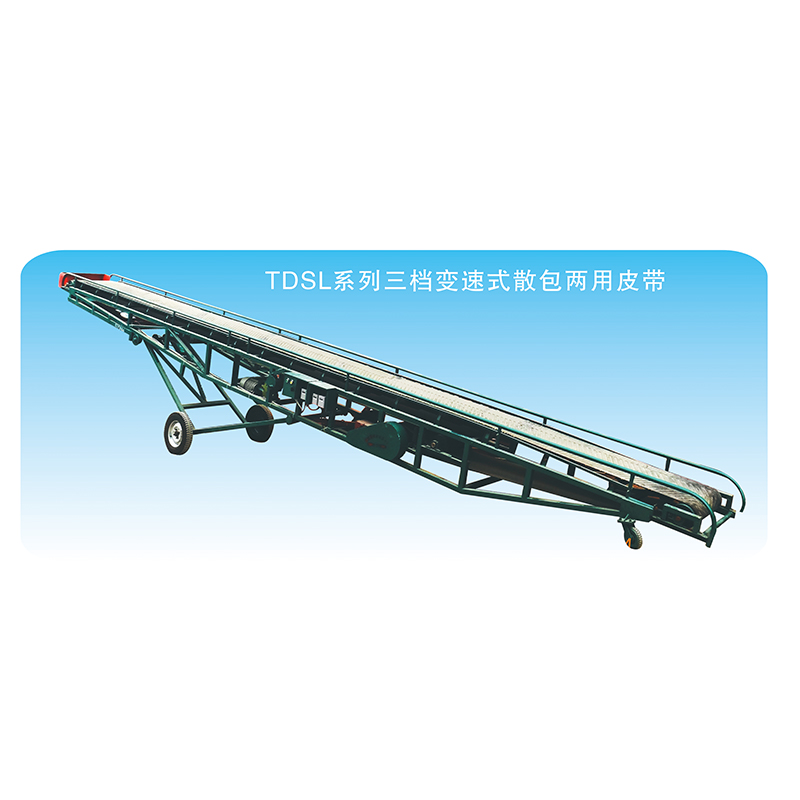

Мобильная зернометательная машина

Мобильная зернометательная машина -

Мукомольный агрегат с суточной производительностью 15-40 тонн

Мукомольный агрегат с суточной производительностью 15-40 тонн -

Мобильная зернометательная машина непрерывного действия

Мобильная зернометательная машина непрерывного действия -

Многоцелевой селектор и молотилка для кукурузы

Многоцелевой селектор и молотилка для кукурузы -

Серия двухшпиндельных зерносортировочных машин типа 5XF-E

Серия двухшпиндельных зерносортировочных машин типа 5XF-E -

Зерносортировочный аппарат “Король очистки” 5XF-60 (50-60 т/ч)

Зерносортировочный аппарат “Король очистки” 5XF-60 (50-60 т/ч)

Связанный поиск

Связанный поиск- Ведущий покупатель упаковочных машин для открытых мешков

- Китай завод машины для обеспыливания зерна

- Китайские производители высокоэффективных молотильных агрегатов

- Ведущие страны-покупатели шнековых транспортеров для сыпучих материалов из китая

- Износостойкие аксессуары лайнера для конвейера цена

- Цена машины для упаковки в мешки с клапанами

- Упаковочные весы для валового взвешивания цены в китае

- Китайские поставщики типов противоточных сушилок

- Ведущие страны-поставщики высокоэффективных элеваторов с низкой степенью дробления из китая

- Поставщики износостойких деталей для зерновых машин