Производитель фасовочных весов

Производитель фасовочных весов – тема, которую часто воспринимают слишком просто. Многие думают, что это простая установка весов, подключенная к компьютеру. Но на самом деле, это сложная система, требующая понимания не только электроники, но и механики, программного обеспечения, стандартов точности и, что немаловажно, специфики конкретных упаковываемых продуктов. Несколько лет работы в этой сфере убедили меня в том, что здесь есть куда копать, и просто 'достать весы' – недостаточно. На рынке много предложений, но не все одинаково полезны и надежны.

Основные типы фасовочных весов

Первое, с чего нужно начинать – понять, какие типы весов существуют. Наиболее распространены весовые столы с прижимной системой, весовые платформы, весовые упаковочные линии. Каждый тип имеет свои преимущества и недостатки, и выбор зависит от конкретной задачи. Столы с прижимной системой хорошо подходят для упаковки мелких, плоских изделий, например, пакетиков чая или печенья. Платформы более универсальны, их можно использовать для упаковки более крупных и тяжелых предметов. А автоматизированные линии, конечно, позволяют значительно увеличить производительность, но требуют более значительных инвестиций.

Иногда клиенты приходят с запросом “нужна система для упаковки сыпучих продуктов”. И тут начинается самое интересное. Потому что работа с сыпучими материалами – это отдельный разговор. Здесь нужно учитывать гигроскопичность, склонность к слипанию, особенности распределения веса. Недостаточная точность взвешивания сыпучих продуктов может привести к серьезным финансовым потерям и штрафам. Мы сталкивались с ситуацией, когда на производстве кофе неточность весов на 0,1% приводила к пересолу в одной партией и сбросу всей партии, что стоило клиенту немалых денег. Вот тут уже нужен профессиональный подход и тщательная калибровка системы.

Точность и калибровка: критически важные аспекты

Вопрос точности – это, конечно, абсолютно ключевой. Все производители заявляют о высокой точности своих весов, но как проверить эти заявления на практике? Важно обращать внимание на характеристики погрешности, на наличие сертификатов калибровки, и, конечно, проводить собственную проверку. Мы используем различные тестовые грузы и методики для проверки точности весов в различных режимах работы. Частая калибровка – это необходимость, особенно при работе с продуктами, подверженными изменениям влажности или температуры. Помню один случай с упаковкой сахара. После летнего зноя точность весов значительно ухудшилась, и приходилось проводить повторную калибровку. Недооценка этого аспекта может привести к серьезным проблемам.

Проблемы с калибровкой и их решение

Одной из распространенных проблем является неправильная калибровка. Некорректные данные при калибровке, использование некачественных тестовых грузов, недостаточная квалификация персонала – все это может привести к неточностям. В таком случае, необходимо обратиться к специалистам, которые проведут комплексную диагностику системы и восстановят точность. Кроме того, важно регулярно проводить профилактическое обслуживание весов, чтобы предотвратить возникновение проблем.

Автоматизация и интеграция с другими системами

Современные производители фасовочных весов предлагают широкие возможности для автоматизации упаковки и интеграции с другими системами предприятия, например, с ERP или MES. Это позволяет оптимизировать производственный процесс, сократить количество ручных операций и повысить эффективность работы. Интеграция с системами контроля качества позволяет автоматически отслеживать соответствие упакованных продуктов требованиям стандартов. Мы часто предлагаем нашим клиентам системы, которые интегрируются с системой учета, автоматически рассчитывая стоимость упаковки и формируя отчеты.

Вопрос интеграции часто упускают из виду, но он очень важен. Неправильная интеграция может привести к сбоям в работе всей системы и потере данных. Поэтому, при выборе производителя фасовочных весов, важно обращать внимание на его опыт интеграции с другими системами.

На что обратить внимание при выборе производителя

При выборе производителя фасовочных весов следует учитывать не только цену, но и репутацию компании, опыт работы на рынке, качество используемых материалов и комплектующих, а также наличие сервисной поддержки. Важно, чтобы производитель мог предложить не только весы, но и комплексное решение, включающее в себя проектирование, монтаж, калибровку, обучение персонала и сервисное обслуживание. Иногда, дешевый весовой комплекс обходится гораздо дороже из-за скрытых проблем и необходимости постоянного ремонта.

Я лично всегда советую клиентам тщательно изучать отзывы о компании и проводить проверку оборудования на месте, если это возможно. Не стесняйтесь задавать вопросы производителю, уточнять детали по гарантии и сервисным условиям. Помните, что производитель фасовочных весов – это не просто поставщик оборудования, а партнер, который поможет вам оптимизировать производственный процесс и повысить эффективность бизнеса.

Особенности обслуживания и ремонта

Важным фактором является наличие квалифицированного сервисного центра и доступности запчастей. Оперативное обслуживание и ремонт позволяют минимизировать простои производства и избежать финансовых потерь. Некоторые производители предлагают услуги удаленной диагностики и технической поддержки, что особенно актуально для предприятий, расположенных в отдаленных районах.

Не забывайте о необходимости регулярного технического обслуживания. Это может включать в себя очистку, смазку, калибровку и замену изношенных деталей. Соблюдение рекомендаций по техническому обслуживанию продлевает срок службы весов и обеспечивает их надежную работу.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Зерносортировочный аппарат “Король очистки” 5XF-60 (50-60 т/ч)

Зерносортировочный аппарат “Король очистки” 5XF-60 (50-60 т/ч) -

Мобильная зернометательная машина

Мобильная зернометательная машина -

Шнековый конвейер

Шнековый конвейер -

Весы для количественной упаковки 25D (однократная операция)

Весы для количественной упаковки 25D (однократная операция) -

25 количественных упаковочных весов (двойная операция)

25 количественных упаковочных весов (двойная операция) -

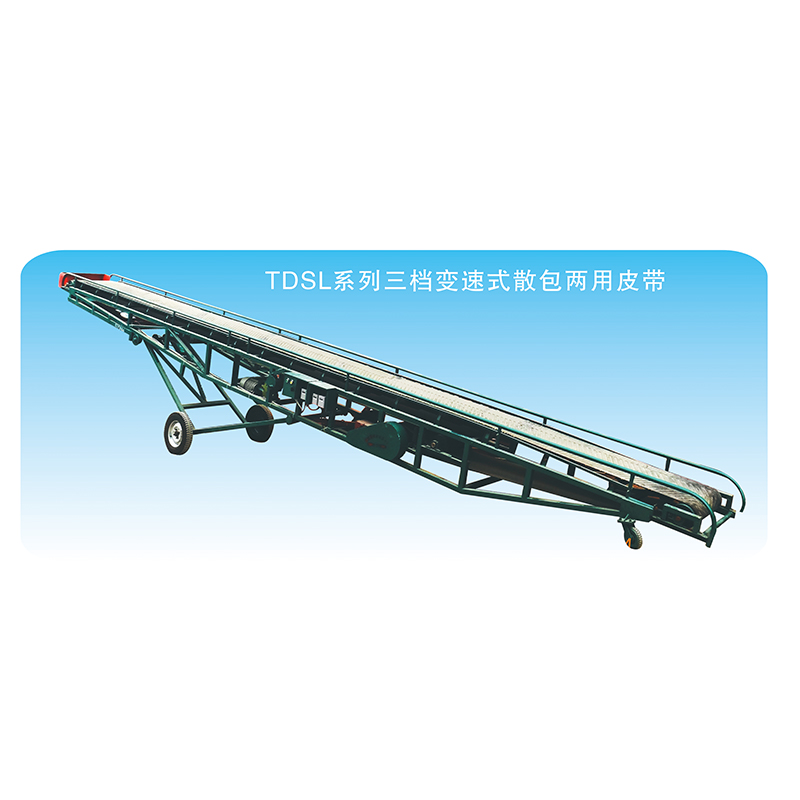

Серия TDSL ленточных конвейеров с тремя скоростями передачи для насыпных и упакованных грузов

Серия TDSL ленточных конвейеров с тремя скоростями передачи для насыпных и упакованных грузов -

Мукомольный агрегат с суточной производительностью 15-40 тонн

Мукомольный агрегат с суточной производительностью 15-40 тонн -

Шелушильная машина серии TK

Шелушильная машина серии TK -

Многоцелевой селектор и молотилка для кукурузы

Многоцелевой селектор и молотилка для кукурузы -

Ковшовый элеватор

Ковшовый элеватор -

Многофункциональная универсальная машина для отбора зерна с двойным удельным весом, тип А

Многофункциональная универсальная машина для отбора зерна с двойным удельным весом, тип А -

Многофункциональная универсальная машина для сортировки зерна с двойным удельным весом, тип В

Многофункциональная универсальная машина для сортировки зерна с двойным удельным весом, тип В

Связанный поиск

Связанный поиск- Китайские производители комплектующих для шелушильных машин

- Ведущие покупатели молотилок для кукурузы

- Завод холодостойких -40℃ винтовых конвейеров

- Поставщики мелкого и среднего сельскохозяйственного оборудования

- Весовой дозатор для фасовки

- Интегрированная система очистки зерна с аспирацией

- Поставщики машины для упаковки в мешки с клапанами из китая

- Просеиватели зерна

- Заводы для малых и средних фермерских хозяйств

- Китайские поставщики комбинированная машина для сбора и классификации пыли