Производитель систем количественной упаковки для зернохранилищ

Часто слышишь от клиентов: 'Нужен производитель систем количественной упаковки для зернохранилищ, который бы сразу все решил!'. И правда, задачи у зернохранилищ сейчас сложные: минимизация потерь, точный учет, соответствие нормам. Но часто за этим скрывается не понимание, что просто 'система' – это еще не все. Нужно учитывать специфику зерна, особенности хранилища, конечно, и конечно же, бюджет. Я уже много лет занимаюсь этим вопросом, и могу сказать одно – универсального решения нет. Каждое хранилище – это отдельный кейс, требующий индивидуального подхода. Наш опыт показывает, что не стоит сразу гоняться за самыми дорогими решениями, ведь часто базовый функционал, правильно реализованный, оказывается эффективнее.

Проблемы точного учета в современных зернохранилищах

Прежде всего, важно понимать, почему системы количественной упаковки для зернохранилищ так востребованы. Просто так нужно знать, сколько зерна в хранилище. Но, как правило, задача шире: оперативный учет поступления, отгрузки, перемещения между бунками. Все это, в идеале, должно быть интегрировано с существующими системами учета – складскими, бухгалтерскими. И вот тут начинаются сложности. Многие владельцы хранилищ переоценивают возможности 'черного ящика' – просто системы подсчета. Важно, чтобы система умела анализировать данные, выявлять расхождения, давать оперативные сигналы. Например, если скорость отгрузки превышает запланированную, система должна об этом предупредить. Это, кстати, не всегда очевидно. Многие просто фиксируют количество, а дальше – 'как получится'.

Мы сталкивались с ситуацией, когда дорогостоящая система была установлена, но фактически не использовалась в полной мере. Просто потому, что не было обучен персонала, не была разработана понятная схема работы. А это, поверьте, критически важно. Недостаточно просто купить хорошую машину. Нужно научить людей ее использовать, настроить систему отчетности так, чтобы она была удобна для принятия решений. Это, наверное, самая большая ошибка, которую совершают при внедрении подобных систем.

Особенности работы с разными видами зерна

Кстати, про зерно. Разные культуры – разные требования. Пшеница, рожь, кукуруза – каждая имеет свои характеристики: плотность, влажность, размер зерна. От этих факторов зависит выбор системы упаковки, и даже способ подсчета. Например, для зерна с высоким содержанием влаги могут потребоваться специальные датчики, которые учитывают эту особенность. Нельзя просто взять одну модель и надеяться, что она подойдет для всего. При тестировании мы всегда учитываем особенности конкретной культуры, чтобы гарантировать точность учета.

Иногда возникают вопросы с примесью. В зерне всегда есть небольшое количество посторонних примесей – солома, стебли, песок. И система должна уметь их учитывать, чтобы не искажать результаты. Это требует использования сложных алгоритмов и, конечно же, качественных датчиков. Просто подсчитать количество зерна в бункере – это недостаточно. Нужно учитывать все факторы, чтобы получить достоверную информацию.

Варианты решений и наши рекомендации

На рынке представлено множество производителей систем количественной упаковки для зернохранилищ. Есть китайские решения, есть европейские, есть отечественные. Они отличаются по цене, функциональности, надежности. Мы всегда стараемся предложить клиентам оптимальный вариант, исходя из их конкретных потребностей и бюджета. Часто бывает, что 'самое дорогое' – не самое эффективное. Лучше потратить немного меньше, но получить систему, которая будет надежно работать и соответствовать всем требованиям.

Например, несколько лет назад мы внедряли систему в одном из крупных зерноперерабатывающих предприятий. Первоначально заказчик хотел купить самую продвинутую систему с бесконтактной подачей зерна и автоматическим подсчетом. Мы предложили более простое решение, которое включало в себя несколько датчиков и ручной ввод данных. Сначала заказчик сомневался, но после тестовой эксплуатации понял, что это оптимальный вариант. Система оказалась более надежной, более простой в обслуживании, и при этом обеспечивала точность учета на уровне более дорогостоящих решений.

Интеграция с существующими системами: важный момент

Как я уже говорил, интеграция с существующими системами учета – это ключевой фактор успеха. Мы предлагаем не только системы количественной упаковки для зернохранилищ, но и услуги по их интеграции с другими системами. Это позволяет автоматизировать процессы учета, снизить вероятность ошибок, повысить эффективность работы.

Мы часто сталкиваемся с проблемой несовместимости систем. У заказчика может быть старая система учета, которая не поддерживает современные протоколы обмена данными. В этом случае требуется разработка специального интерфейса. Это может потребовать дополнительных затрат и времени, но это необходимо для обеспечения полноценной интеграции. Кроме того, важно учитывать вопросы безопасности данных. Система должна быть защищена от несанкционированного доступа и от утечки информации.

Наши выводы и дальнейшие перспективы

Подводя итог, хочу сказать, что производитель систем количественной упаковки для зернохранилищ должен не только предлагать качественную продукцию, но и предоставлять комплексные услуги – от проектирования до внедрения и поддержки. Важно понимать специфику бизнеса заказчика, учитывать его потребности и предлагать оптимальное решение. И, конечно, важно не забывать про обучение персонала и интеграцию с существующими системами. Только в этом случае система количественной упаковки станет действительно эффективным инструментом для управления зернохранилищем.

В будущем, я думаю, мы увидим все больше интеллектуальных систем, которые будут использовать искусственный интеллект и машинное обучение для прогнозирования урожайности, оптимизации процессов хранения и снижения потерь. Кроме того, важным направлением будет развитие систем мониторинга качества зерна в режиме реального времени. Это позволит оперативно выявлять проблемы и принимать меры для их устранения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Многоцелевой селектор и молотилка для кукурузы

Многоцелевой селектор и молотилка для кукурузы -

25 количественных упаковочных весов (двойная операция)

25 количественных упаковочных весов (двойная операция) -

Новая машина для сортировки семян

Новая машина для сортировки семян -

Серия двухшпиндельных зерносортировочных машин типа 5XF-E

Серия двухшпиндельных зерносортировочных машин типа 5XF-E -

Машина для сортировки зерна модели 800

Машина для сортировки зерна модели 800 -

Молотилка для кукурузы

Молотилка для кукурузы -

Сепаратор Шакэлун

Сепаратор Шакэлун -

Пылесборник на 36 мешков

Пылесборник на 36 мешков -

Мобильная зернометательная машина непрерывного действия

Мобильная зернометательная машина непрерывного действия -

Ковшовый элеватор

Ковшовый элеватор -

Двухпозиционная мукомольная мельница

Двухпозиционная мукомольная мельница -

Многофункциональная универсальная машина для сортировки зерна с двойным удельным весом, тип В

Многофункциональная универсальная машина для сортировки зерна с двойным удельным весом, тип В

Связанный поиск

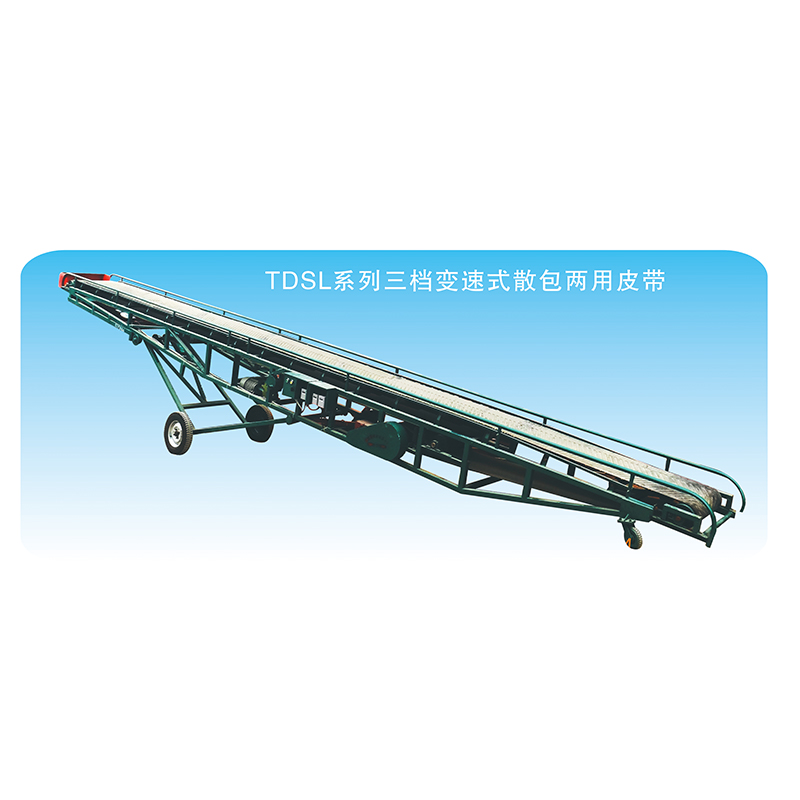

Связанный поиск- Установки для трехскоростных конвейеров

- Ведущий покупатель малого и среднего сельскохозяйственного оборудования

- Китай холодостойкое оборудование для шелушения цена

- Китайские поставщики ленточных конвейеров с большим наклоном

- Поставщики машин для упаковки в мешки тоннами

- Крупнейшие покупатели мобильного упаковочного весового оборудования из китая

- Поставщики винтовой конвейер сыпучих материалов из китая

- Ведущий покупатель оборудования для обработки зерна для семейных ферм в китае

- Китай завод машины для обеспыливания зерна

- Китайские поставщики решений для переработки зерна