Производитель конвейеров двойного назначения для сыпучих материалов и мешков

Производитель конвейеров двойного назначения для сыпучих материалов и мешков – это, казалось бы, узкая специализация. Но на деле, количество применений гораздо шире, чем принято считать. Часто компании, ищущие решение для транспортировки зерна или других сыпучих продуктов, фокусируются только на вертикальных или горизонтальных линиях. А вот двойное назначение, когда конвейер может использоваться как для материалов, так и для мешков, часто остается в тени. Это, на мой взгляд, упущение, которое может значительно оптимизировать логистику и снизить затраты.

Что подразумевается под 'двойным назначением'?

Когда мы говорим о двойном назначении конвейера, мы имеем в виду его способность гибко адаптироваться к различным задачам. В классическом понимании, конвейер предназначен для перемещения сыпучих материалов – зерна, цемента, песка и т.д. Но в современных производственных процессах часто требуется автоматическая подача мешков с готовым продуктом на упаковку или дальше по линии. Разработка двойного назначения, то есть конвейер, который может одновременно или последовательно выполнять обе функции, значительно сокращает количество необходимого оборудования и упрощает схему производства. Это особенно актуально для предприятий, где объемы производства невелики или где требуется высокая гибкость.

Не стоит путать это с просто 'конвейером с приставкой для мешков'. Настоящее **двойное назначение** предполагает инженерное решение, обеспечивающее беспрепятственный переход между режимами транспортировки сыпучих материалов и мешков, без необходимости сложной переналадки или замены отдельных компонентов. Мы сталкивались с ситуациями, когда попытки адаптировать стандартный конвейер к обеим задачам приводили к снижению эффективности и увеличению времени простоя. Это связано, в основном, с проблемами с уплотнениями и подачей материала, а также с необходимостью частого обслуживания.

Типы конвейеров, подходящих для двойного назначения

Различные типы конвейеров обладают своими преимуществами и недостатками в контексте двойного назначения. Например, ленточные конвейеры – это, пожалуй, наиболее распространенный вариант, который легко адаптируется к транспортировке как сыпучих материалов, так и мешков. Однако, необходимо учитывать ширину и конструкцию ленты, а также наличие специальных захватов для мешков. Шнековые конвейеры хорошо подходят для транспортировки сыпучих материалов с небольшой плотностью, но их использование для мешков может быть затруднено. Вибрационные конвейеры, как правило, не рекомендуются для транспортировки мешков, из-за риска повреждения упаковки. В более сложных случаях могут использоваться конвейеры с роликами, оснащенные специальными захватами для мешков.

Стоит отметить, что для двойного назначения важным фактором является прочность конструкции и способность конвейера выдерживать нагрузки, возникающие при транспортировке мешков. Это связано с тем, что мешки, особенно наполненные сыпучими материалами, могут весить значительный вес. Поэтому, при проектировании необходимо тщательно рассчитывать нагрузку на ролики, ленту и другие компоненты конвейера.

Примеры реализации: практика и опыт

Мы успешно реализовали несколько проектов, где потребовалось двойное назначение конвейера для сыпучих материалов и мешков. Один из примеров – предприятие по производству удобрений. Им необходимо было транспортировать гранулированное удобрение на упаковку, а также перемещать готовое удобрение в мешках к складским помещениям. Для решения этой задачи мы предложили использовать ленточный конвейер с автоматической системой захвата мешков. Эта система позволяла быстро и эффективно переключаться между режимами транспортировки, что позволило значительно сократить время простоя и увеличить производительность предприятия.

В другом случае, мы работали с компанией, занимающейся производством пищевых продуктов. Им требовалось транспортировать сыпучий продукт – муку – на производственную линию, а также подавать готовый продукт – печенье – в мешках на упаковочное оборудование. В данном случае, мы использовали конвейер с роликами, оснащенный специальными захватами для мешков, и разработали систему автоматического управления, которая обеспечивала беспрепятственный переход между режимами транспортировки. Важным аспектом данной реализации было обеспечение гигиеничности конвейера и предотвращение загрязнения продукта.

Проблемы и трудности, с которыми мы сталкивались

Несмотря на успешный опыт, реализация проектов с двойным назначением конвейеров сопряжена с определенными трудностями. Одна из основных проблем – это обеспечение надежного захвата мешков, особенно если мешки имеют разный вес или форму. Для решения этой задачи необходимо использовать специальные захваты, которые соответствуют типу мешков и обеспечивают надежное удержание. Еще одна проблема – это обеспечение безопасности персонала, работающего с конвейером. Необходимо предусмотреть защитные ограждения и системы аварийной остановки, чтобы предотвратить травмы. Мы даже сталкивались с ситуацией, когда неправильно подобранная система захвата мешков приводила к их разрыву и загрязнению конвейера. Это требовало дополнительных затрат на очистку и ремонт.

Также важно учитывать особенности материала, который транспортируется в мешках. Некоторые материалы могут быть хрупкими или склонными к образованию пыли, поэтому необходимо использовать специальные захваты и системы пылеудаления, чтобы предотвратить их повреждение и загрязнение окружающей среды. Помимо этого, нельзя недооценивать необходимость регулярного обслуживания и технического осмотра конвейера, чтобы обеспечить его надежную и безопасную работу.

Перспективы развития: автоматизация и интеграция

В настоящее время наблюдается тенденция к автоматизации процессов транспортировки сыпучих материалов и мешков. Это связано с необходимостью повышения эффективности и снижения затрат. В будущем, двойное назначение конвейеров будет все более востребовано, поскольку компании стремятся к интеграции различных производственных процессов в единую систему. Одной из перспективных направлений развития является использование сенсорных систем и искусственного интеллекта для автоматического управления конвейером и оптимизации процессов транспортировки. Например, система может автоматически переключаться между режимами транспортировки в зависимости от типа материала или количества мешков.

Важным фактором развития является интеграция конвейерной системы с другими автоматизированными системами предприятия, такими как системы управления складом и системы учета производства. Это позволит обеспечить бесперебойный поток информации и оптимизировать логистику. Мы активно работаем над разработкой решений, которые позволяют интегрировать наши конвейеры с различными автоматизированными системами, чтобы обеспечить максимальную эффективность и гибкость.

Заключение: гибкость и экономия

Производитель конвейеров двойного назначения для сыпучих материалов и мешков – это перспективное направление, которое позволяет предприятиям оптимизировать логистику и снизить затраты. Несмотря на определенные трудности, реализация проектов с **двойным назначением** конвейеров может принести значительную экономическую выгоду. Главное – тщательно проанализировать потребности предприятия и выбрать оптимальное решение, которое соответствует конкретным задачам. Мы уверены, что в будущем, двойное назначение конвейеров станет стандартом для многих производств, где требуется гибкость и эффективность.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Молотилка для кукурузы

Молотилка для кукурузы -

Серия двухшпиндельных зерносортировочных машин типа 5XF-E

Серия двухшпиндельных зерносортировочных машин типа 5XF-E -

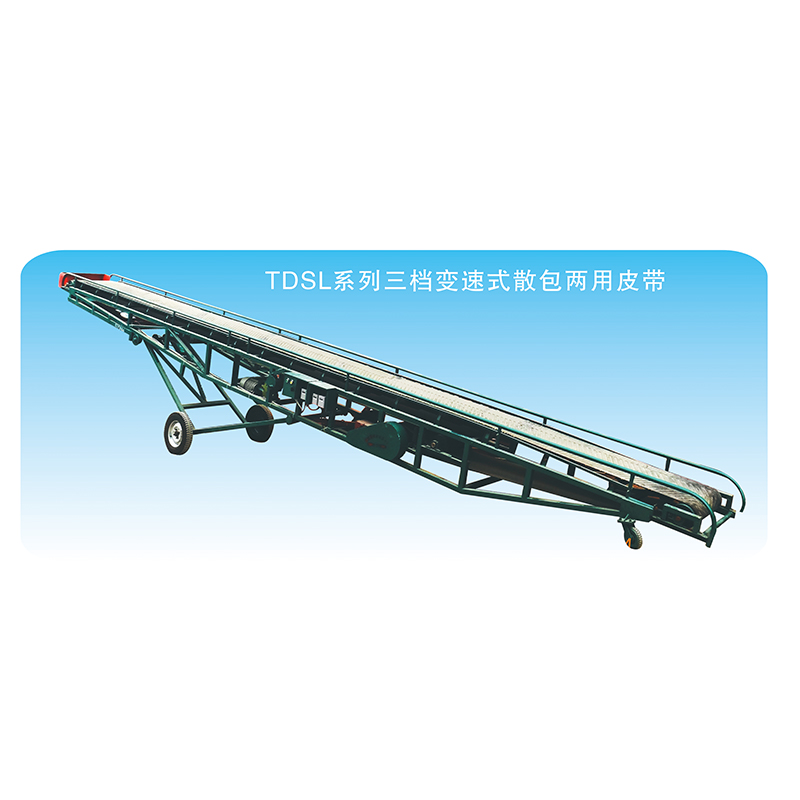

Серия TDSL ленточных конвейеров с тремя скоростями передачи для насыпных и упакованных грузов

Серия TDSL ленточных конвейеров с тремя скоростями передачи для насыпных и упакованных грузов -

Новая машина для сортировки семян

Новая машина для сортировки семян -

Двухпозиционная мукомольная мельница

Двухпозиционная мукомольная мельница -

Комбинированная экологичная зерносортировочная машина

Комбинированная экологичная зерносортировочная машина -

Машина для сортировки зерна модели 800

Машина для сортировки зерна модели 800 -

Новая очистительно машина с пылеудалением

Новая очистительно машина с пылеудалением -

Многофункциональная универсальная машина для отбора зерна с двойным удельным весом, тип А

Многофункциональная универсальная машина для отбора зерна с двойным удельным весом, тип А -

Экологически чистая комбинированная шелушильная машина DE-40

Экологически чистая комбинированная шелушильная машина DE-40 -

Пылесборник на 36 мешков

Пылесборник на 36 мешков -

Зерносортировочный аппарат “Король очистки” 5XF-60 (50-60 т/ч)

Зерносортировочный аппарат “Король очистки” 5XF-60 (50-60 т/ч)

Связанный поиск

Связанный поиск- Низкотемпературные упаковочные весы с учетом климатических потребностей россии 2цена

- Производители оборудования для обработки зерна

- Производитель ковшовых элеваторов сертифицированных eac

- Основные покупатели башенных зерносушилок

- Топ-покупатель оборудования для инвертирования зерна из китая

- Крупнейшие покупатели автоматических швейных упаковочных весов из китая

- Основной покупатель винтового конвейера для холодных -40℃

- Автоматический весофасовочный аппарат со швейным блоком

- Китайские поставщики решений для переработки зерна

- Ведущие страны-покупатели лущильных машин - китай