Производитель интегрированных систем обеспыливания зерна

Зачастую, когда говорят о системах обеспыливания зерна, в голове сразу возникают образы отдельных фильтров и вентиляторов. Но на деле, эффективное удаление пыли из зерна – это комплексная задача, требующая интеграции различных компонентов. И речь идет не просто о продаже отдельных устройств, а о создании полноценной, работающей системы, оптимизированной под конкретные условия. В этой статье мы попробуем разобраться, что на самом деле представляет собой производитель интегрированных систем обеспыливания зерна, с какими сложностями сталкиваются инженеры, и какие решения реально работают.

Что такое 'интегрированная система обеспыливания зерна'?

По сути, производитель интегрированных систем обеспыливания зерна предлагает не просто оборудование, а готовую архитектуру, включающую в себя датчики пылепонижения, системы подачи воздуха, фильтры (различных типов: тканевые, циклонические, электрофильтры), а также системы автоматического управления и контроля. Это не просто набор запчастей, – это продуманный комплекс, в котором каждый элемент взаимодействует с остальными для достижения максимальной эффективности. Иногда это даже выходит за рамки простой фильтрации: система может включать в себя влагоподачу для предотвращения статического электричества, что критично для работы фильтров.

Часто мы видим подход, при котором разные поставщики предлагают отдельные компоненты, и задача инженера – собрать из них 'что-то работающее'. Это может сэкономить на начальном этапе, но в долгосрочной перспективе, когда возникают проблемы совместимости или неоптимальная работа отдельных элементов, траты на доработки могут превысить стоимость готового решения. Поэтому, интерес к компаниям, специализирующимся на комплексных решениях, растет. Например, многие зернохранилища, особенно крупные, приходят к выводу, что инвестиции в готовую систему окупаются быстрее благодаря снижению потерь зерна и повышению безопасности.

Современные тенденции в проектировании систем

Если говорить о современных тенденциях, то все больше внимания уделяется энергоэффективности. Системы должны потреблять меньше электроэнергии, при этом обеспечивая требуемую степень очистки. Это достигается за счет оптимизации потоков воздуха, использования современных материалов для фильтров и внедрения систем рекуперации тепла. Также сейчас большую роль играет автоматизация: система должна автоматически регулировать параметры работы в зависимости от текущей нагрузки и влажности зерна. Это снижает необходимость ручного управления и повышает надежность работы.

Нельзя не упомянуть о необходимости мониторинга состояния фильтров и оборудования в реальном времени. Современные системы обычно оснащены датчиками, которые позволяют отслеживать степень загрязнения фильтров, давление воздуха и другие параметры. Это позволяет своевременно проводить обслуживание и предотвращать аварийные ситуации. Влияние на влажность зерна – это тоже немаловажный фактор, поскольку изменение влажности влияет на эффективность фильтрации и риск образования пыли.

Проблемы, с которыми сталкиваются производители интегрированных систем обеспыливания зерна

Одним из основных вызовов является адаптация системы к специфическим характеристикам зерна. Разные культуры (пшеница, ячмень, кукуруза и т.д.) имеют разную структуру и влажность, что влияет на тип используемых фильтров и другие параметры системы. Например, для очистки зерна с высоким содержанием влаги требуются специальные влагостойкие фильтры и более мощные вентиляторы. И это не просто теоретическое замечание, а реальная проблема, требующая тщательного анализа.

Еще одна проблема – поддержание чистоты и работоспособности системы. Фильтры требуют регулярной очистки или замены, а вентиляторы – периодического обслуживания. Несоблюдение этих правил может привести к снижению эффективности системы и даже к ее выходу из строя. Кроме того, необходимо учитывать возможность образования пыли в процессе транспортировки и хранения зерна. Поэтому системы должны быть спроектированы с учетом этих факторов, чтобы минимизировать риск загрязнения окружающей среды.

Типы фильтров и их особенности

Как уже упоминалось, существует несколько типов фильтров, которые используются в системах обеспыливания зерна. Тканевые фильтры – это самый распространенный и экономичный вариант, но они требуют частой очистки или замены. Циклонические сепараторы – более эффективны для удаления крупной пыли, но не подходят для очистки мелкодисперсных частиц. Электрофильтры – самые эффективные фильтры, но они требуют значительных затрат электроэнергии и сложного обслуживания. Выбор типа фильтра зависит от типа зерна, требуемой степени очистки и бюджета.

Рекомендуется выбирать фильтры с учетом их долговечности и простоты обслуживания. Например, тканевые фильтры из полипропилена или полиэстера обычно служат дольше, чем фильтры из бумаги. Циклонические сепараторы с автоматической очисткой снижают затраты на обслуживание. Электрофильтры с оптимизированным электродом и системой управления позволяют снизить потребление электроэнергии.

Пример из практики: оптимизация системы для хранилища wheat

Недавно мы работали над проектом по оптимизации системы обеспыливания зерна на одном из крупных зернохранилищ в центральной России. Изначально там использовалась устаревшая система с тканевыми фильтрами и циклоническими сепараторами. Проблема заключалась в высокой влажности зерна и, как следствие, в быстром загрязнении фильтров и снижении эффективности системы. В итоге, мы предложили заменить тканевые фильтры на фильтры из полипропилена с предварительной влагоотводящей системой и добавить электрофильтр для окончательной очистки воздуха.

Результат превзошел ожидания. Влажность в хранилище снизилась, количество пыли уменьшилось в несколько раз, а потребление электроэнергии системы обеспыливания стало на 20% ниже. Затраты на обслуживание снизились благодаря увеличению срока службы фильтров. Это был отличный пример того, как комплексный подход к проектированию системы может решить самые сложные задачи.

Ключевые факторы успеха производителя интегрированных систем обеспыливания зерна

Чтобы успешно работать в этой сфере, производитель интегрированных систем обеспыливания зерна должен обладать не только техническими знаниями, но и опытом работы с различными типами зерна и условиями хранения. Важно уметь анализировать потребности клиента и предлагать оптимальное решение, учитывающее его бюджет и требования. Также необходимо обеспечивать высокий уровень сервиса, включая монтаж, пусконаладку и техническую поддержку.

Не менее важным фактором успеха является постоянное совершенствование технологий. Необходимо следить за новыми тенденциями в области фильтрации и автоматизации, и внедрять их в свою продукцию. Это позволит предлагать клиентам самые современные и эффективные решения. Помимо этого, необходимо поддерживать тесные связи с клиентами и учитывать их отзывы при разработке новых продуктов.

Заключение

Создание эффективной системы обеспыливания зерна – это сложная задача, требующая профессионального подхода и опыта. Производитель интегрированных систем обеспыливания зерна, который предлагает комплексные решения, может помочь клиентам решить эту задачу и снизить потери зерна, а также обеспечить безопасность и комфорт на хранилище. Главное – не ограничиваться простой продажей оборудования, а предлагать клиентам готовое решение, адаптированное к их конкретным потребностям.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Экологичный импульсный пылеуловитель

Экологичный импульсный пылеуловитель -

Зерносортировочный аппарат “Король очистки” 5XF-60 (50-60 т/ч)

Зерносортировочный аппарат “Король очистки” 5XF-60 (50-60 т/ч) -

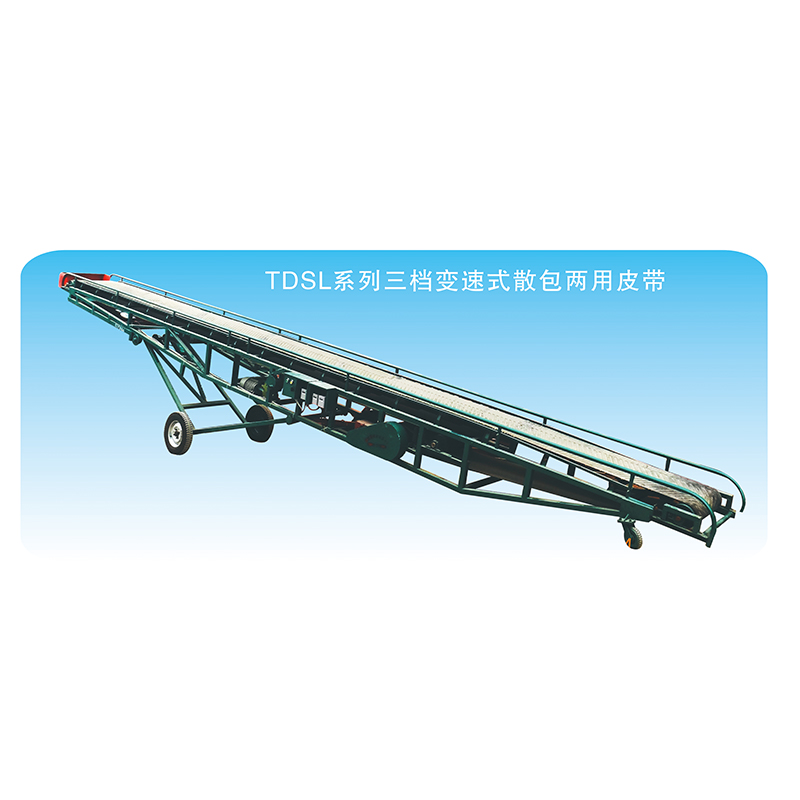

Серия TDSL ленточных конвейеров с тремя скоростями передачи для насыпных и упакованных грузов

Серия TDSL ленточных конвейеров с тремя скоростями передачи для насыпных и упакованных грузов -

Молотилка для кукурузы

Молотилка для кукурузы -

Мобильная зернометательная машина непрерывного действия

Мобильная зернометательная машина непрерывного действия -

Мобильная зернометательная машина

Мобильная зернометательная машина -

Пылесборник на 36 мешков

Пылесборник на 36 мешков -

Экологически чистая комбинированная шелушильная машина DE-40

Экологически чистая комбинированная шелушильная машина DE-40 -

Весы для количественной упаковки 25D (однократная операция)

Весы для количественной упаковки 25D (однократная операция) -

Многоцелевой селектор и молотилка для кукурузы

Многоцелевой селектор и молотилка для кукурузы -

Мукомольный агрегат с суточной производительностью 15-40 тонн

Мукомольный агрегат с суточной производительностью 15-40 тонн -

2 тонны в день одна машина каменная мука мельница

2 тонны в день одна машина каменная мука мельница

Связанный поиск

Связанный поиск- Новая очистительно-сортировочная машина с пылеулавливанием

- Поставщики комбинированного оборудования для очистки и сушки

- Цена модульной установки для обработки зерна в китае

- Производитель сепаратора семян с двойным удельным весом

- Поставщики модульных установок для обработки зерна

- Производители крупных сельскохозяйственных молотилок

- Установки с интегрированными системами обеспыливания и обеспыливания зерна

- Производитель мобильных кукурузных молотилок

- Новый тип сепаратора пыли цена в китае

- Поставщики молотилки для разделения кукурузных зерен