Производитель интегрированной пылеулавливающей и классифицирующей машины

Сегодня, когда требования к экологичности и эффективности производственных процессов растут экспоненциально, вопрос производитель интегрированной пылеулавливающей и классифицирующей машины встает особенно остро. Многие заказчики изначально ошибочно считают, что достаточно просто установить фильтр. Но на практике, для достижения оптимального результата, требуется комплексный подход, учитывающий специфику производства и свойства образующейся пыли. Мы не верим в универсальные решения, поэтому стремимся предложить индивидуальную конфигурацию оборудования, а не просто 'переливать из пустого в порожнее'.

Проблема классификации пыли: почему простое фильтрование недостаточно?

Часто видим ситуации, когда предприятия выбирают бюджетные решения, основанные исключительно на механическом удалении пыли. В итоге – быстрый износ фильтров, низкая эффективность и, что самое главное, неспособность эффективно улавливать мелкие частицы, которые представляют наибольшую опасность. Классификация пыли – это не просто сортировка по размеру. Это отделение ценных компонентов, которые можно регенерировать и повторно использовать. Представьте себе производство цемента – улавливание пыли цементной пыли, отделение не обожженных частиц для повторного использования в качестве сырья, это значительно снижает себестоимость и негативное воздействие на окружающую среду. Мы, например, однажды работали с предприятием по производству керамики, где без сепарации пыли, содержащей ценные минеральные добавки, они теряли значительную часть сырья. Позже, с установкой соответствующего классификатора, их экономика резко улучшилась.

На практике, проблема усложняется разнообразием составов пыли. Одна и та же производственная линия может генерировать пыль с существенно отличающимся размером частиц, плотностью и химическим составом в зависимости от используемого сырья или технологического режима. Использование только одного типа фильтра, даже самого современного, не всегда позволяет добиться желаемого результата. Именно поэтому мы всегда начинаем с тщательного анализа пылевых выбросов и, на его основе, разрабатываем оптимальную конфигурацию системы.

Типы классификаторов и их применимость.

Существует множество типов классификаторов: циклоны, электрофильтры, рукавные фильтры, вакуумные сепараторы и прочие. Выбор конкретного типа зависит от многих факторов: состава пыли, ее концентрации, требуемой степени очистки, а также экономических соображений. Например, в условиях высокой влажности лучше использовать рукавные фильтры, поскольку они менее чувствительны к этому параметру. Электрофильтры эффективны для улавливания мелких частиц, но требуют сложного обслуживания и энергозатрат. Мы часто сталкиваемся с ситуациями, когда изначально выбирают дорогой электрофильтр, а потом выясняется, что оптимальным решением был более простой и экономичный рукавный фильтр с предварительным циклоническим сепаратором.

Опыт работы с различными отраслями.

За годы работы мы накопили богатый опыт проектирования и монтажа систем пылеулавливания и классификации для различных отраслей промышленности: от цементной и керамической до металлургической и химической. Например, для крупного предприятия по производству строительных смесей мы реализовали проект, включающий в себя несколько этапов очистки: первичное удаление пыли в циклонах, последующее фильтрование в рукавных фильтрах и классификацию пыли для отделения целлюлозных волокон, которые использовались в качестве связующего вещества. Это позволило значительно снизить расход связующего и улучшить качество готовой продукции.

Интегрированные решения: ключевая особенность подхода

Наш подход – это разработка и внедрение **производитель интегрированной пылеулавливающей и классифицирующей машины**, в котором все компоненты системы работают как единое целое. Мы не просто предлагаем фильтр и классификатор, мы создаем комплексное решение, включающее в себя систему автоматического контроля, мониторинга и управления. Это позволяет оптимизировать работу системы, снизить эксплуатационные расходы и повысить эффективность очистки.

Автоматизация и мониторинг: залог стабильной работы

Автоматизация позволяет не только контролировать параметры работы системы, но и оперативно реагировать на изменения в составе пылевых выбросов. Например, можно автоматически регулировать скорость вращения фильтрующих элементов, подачу воздуха и давление в системе, чтобы поддерживать оптимальный режим работы. Система мониторинга позволяет отслеживать состояние фильтров, выявлять утечки и своевременно проводить техническое обслуживание. Это помогает предотвратить аварийные ситуации и продлить срок службы оборудования.

Мы используем современные датчики и контроллеры, позволяющие собирать и анализировать огромный объем данных о работе системы. Эта информация используется для оптимизации режимов работы, прогнозирования выхода из строя оборудования и планирования технического обслуживания. Например, у одного из наших клиентов, работающих на металлургическом заводе, благодаря автоматизированной системе мониторинга мы смогли предотвратить поломку рукавного фильтра, которая могла привести к остановке всего производства.

Сложности и ошибки при проектировании и эксплуатации систем пылеулавливания.

Один из распространенных ошибок – недооценка роли предварительной очистки. Если пыль содержит крупные частицы, то их удаление циклонами или другими предварительными устройствами может значительно снизить нагрузку на основное оборудование, увеличивая срок службы фильтров и снижая энергопотребление. Игнорирование этого фактора может привести к слишком быстрому износу фильтров и необходимости частой замены.

Другая распространенная ошибка – неправильный выбор материала фильтрующих элементов. Необходимо учитывать химический состав пыли и ее температуру, чтобы выбрать материал, который будет устойчив к воздействию агрессивных веществ и не будет разрушаться при высоких температурах. Например, для улавливания пыли, содержащей серную кислоту, необходимо использовать фильтры из специальных химически стойких материалов.

Реальные кейсы: успехи и неудачи.

Мы не всегда достигаем идеального результата с первой попытки. Есть случаи, когда выбранное решение оказывается неэффективным из-за неверной оценки параметров пылевых выбросов или неправильной настройки оборудования. Например, однажды мы спроектировали систему пылеулавливания для предприятия по производству красок, но из-за недостаточного анализа состава пыли, система работала недостаточно эффективно. В итоге, пришлось внести серьезные изменения в конструкцию системы и подобрать другие фильтрующие элементы. Этот опыт научил нас относиться к каждому проекту с особой тщательностью и не пренебрегать деталями.

Успех **производитель интегрированной пылеулавливающей и классифицирующей машины** напрямую зависит от глубокого понимания специфики производства и потребностей заказчика. Мы всегда уделяем особое внимание анализу пылевых выбросов и разработке индивидуального решения, которое соответствует всем требованиям и обеспечивает максимальную эффективность очистки.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Многофункциональная универсальная машина для отбора зерна с двойным удельным весом, тип А

Многофункциональная универсальная машина для отбора зерна с двойным удельным весом, тип А -

Ковшовый элеватор

Ковшовый элеватор -

Зерносортировочный аппарат “Король очистки” 5XF-60 (50-60 т/ч)

Зерносортировочный аппарат “Король очистки” 5XF-60 (50-60 т/ч) -

2 тонны в день одна машина каменная мука мельница

2 тонны в день одна машина каменная мука мельница -

Весы для количественной упаковки 25D (однократная операция)

Весы для количественной упаковки 25D (однократная операция) -

Новая очистительно машина с пылеудалением

Новая очистительно машина с пылеудалением -

Мобильная зернометательная машина

Мобильная зернометательная машина -

Серия двухшпиндельных зерносортировочных машин типа 5XF-E

Серия двухшпиндельных зерносортировочных машин типа 5XF-E -

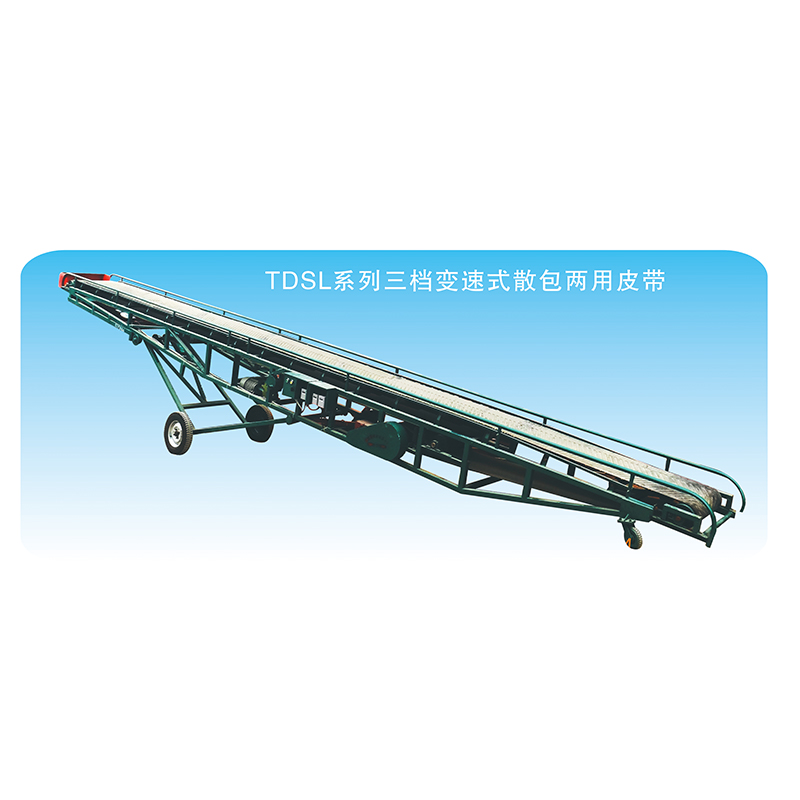

Серия TDSL ленточных конвейеров с тремя скоростями передачи для насыпных и упакованных грузов

Серия TDSL ленточных конвейеров с тремя скоростями передачи для насыпных и упакованных грузов -

Шнековый конвейер

Шнековый конвейер -

Экологичный импульсный пылеуловитель

Экологичный импульсный пылеуловитель -

Многоцелевой селектор и молотилка для кукурузы

Многоцелевой селектор и молотилка для кукурузы

Связанный поиск

Связанный поиск- Морозостойкий ковшовый зерновой элеватор арктического исполнения (рабочая температура до -40°c)

- Ведущие покупатели машин для обмолота зерна

- Ведущий покупатель сепараторов и молотилок для кукурузных зерен

- Китай цены на соевые бобы шелушитель

- Китайские производители машин для шелушения зерна

- Промышленный кукурузный молотильный комплекс

- Поставщики мешок импульсный пылесборник из китая

- Китайские поставщики высокоточных фасовочных весов с характеристиками точности 0.2% 2 из китая

- Цена машины для упаковки в мешки с клапанами

- Топ-покупатель оборудования для инвертирования зерна из китая