Производитель зерноочистителей перегрузка/загрузка

Зачастую, при обсуждении сепараторов зерна, акцент делается на эффективности очистки. И это безусловно важно. Но редко кто останавливается на проблемах, возникающих именно на этапах загрузки/выгрузки. Кажется, просто поместил зерно, получил очищенное – но это далеко не так. Опыт показывает, что именно здесь скрывается значительная часть потерь и проблем с производительностью. Мы часто сталкиваемся с ситуацией, когда современный сепаратор, способный эффективно очистить зерно, 'тормозит' из-за неэффективной системы подачи и отвода зерна. Это как мощный двигатель, подключенный к слабой трансмиссии.

Почему загрузка/выгрузка зерна – это не просто механический процесс?

Многие производители, особенно при переходе на новое оборудование, недооценивают влияние процесса загрузки/выгрузки на общую эффективность. Возьмем, к примеру, зернодробилки – они особенно чувствительны к равномерности подачи. Если подача зерна нерегулярная, то и дробление будет неравномерным, что приведет к повышенному износу и, конечно, к снижению качества конечного продукта. Это касается и сепараторов. Неравномерная подача зерна может привести к перегрузке отдельных секций сепаратора, ухудшению очистки и даже к поломке.

Часто проблема кроется не в самом сепараторе, а в его взаимодействии с остальным оборудованием. Например, если система конвейеров не обеспечивает стабильный поток зерна, то сепаратор будет работать в режиме 'песочницы', не достигая своих максимальных возможностей. Мы видели случаи, когда просто замена сепаратора на более современный не приводила к ожидаемому увеличению производительности – проблема была в несовместимости с существующей инфраструктурой.

Помимо этого, нужно учитывать влажность зерна. Если зерно слишком влажное, то оно может слипаться и затруднять процесс загрузки/выгрузки. Это может привести к засорению конвейеров и другим проблемам. Нам приходилось разрабатывать специальные системы предварительной сушки зерна непосредственно перед подачей на сепаратор, что значительно повышало его эффективность.

Проблемы, связанные с конвейерной системой

Одной из наиболее распространенных проблем является неоптимальная конвейерная система. Конвейеры должны обеспечивать стабильный и равномерный поток зерна к сепаратору, а также эффективно отводить очищенное зерно. Мы регулярно сталкиваемся с проблемами, связанными с износом роликов и лент, неправильной настройкой скорости конвейера и недостаточной пропускной способностью.

Например, в одном из проектов мы заменили старый, изношенный конвейер на новый, более производительный. Однако, это не решило проблему перегрузки сепаратора. Оказалось, что конвейер был установлен под неправильным углом, что приводило к неравномерному распределению зерна. После корректировки угла конвейера, производительность сепаратора значительно возросла.

Также важно учитывать тип конвейера. Для зерна, особенно влажного или с крупными примесями, лучше использовать шнековые конвейеры или винтовые ленточные конвейеры, так как они менее подвержены засорению, чем обычные ленточные конвейеры. Выбор конкретного типа конвейера зависит от многих факторов, включая тип зерна, его влажность, размер частиц и требования к производительности.

Особенности автоматизации процессов загрузки/выгрузки

Внедрение автоматизированных систем загрузки/выгрузки может значительно повысить эффективность и снизить потери зерна. Автоматизированные системы позволяют точно контролировать поток зерна, предотвращать перегрузку сепаратора и оптимизировать процесс очистки.

Мы часто используем датчики уровня зерна и системы управления конвейерами для автоматической регулировки скорости подачи зерна к сепаратору. Это позволяет поддерживать стабильный поток зерна и предотвращать перегрузку. Также автоматизированные системы могут автоматически переключать конвейер на другую линию при возникновении неполадок.

Внедрение автоматизированных систем требует определенных инвестиций, но они окупаются за счет снижения потерь зерна, повышения производительности и снижения трудозатрат. Кроме того, автоматизация позволяет более точно контролировать процесс очистки зерна и обеспечивать высокое качество конечного продукта.

Неудачные попытки и выводы

Мы неоднократно сталкивались с ситуациями, когда попытки решить проблемы с загрузкой/выгрузкой зерна приводили к непредсказуемым результатам. Например, в одном из проектов мы пытались решить проблему засорения конвейеров путем использования более агрессивных очистителей. Однако, это привело к повреждению конвейерной ленты и увеличению затрат на ремонт. Вывод: лучше решать проблему в корне, а не пытаться скрыть ее симптомы.

Еще одна неудачная попытка была связана с использованием слишком большого количества зерна на конвейере. Мы считали, что это позволит повысить производительность сепаратора. Однако, это привело к перегрузке сепаратора и ухудшению качества очистки. Вывод: необходимо учитывать оптимальную нагрузку на сепаратор и не превышать ее.

Важно помнить, что каждый случай уникален и требует индивидуального подхода. Не существует универсального решения для всех проблем с загрузкой/выгрузкой зерна. Необходимо тщательно анализировать процесс, выявлять узкие места и разрабатывать оптимальное решение, учитывающее все особенности конкретного объекта.

Опыт ООО Провинция Хэнань Дуншэн Зерновые Машины и Оборудование

ООО Провинция Хэнань Дуншэн Зерновые Машины и Оборудование, как один из лидеров отрасли, постоянно совершенствует свои технологии в области загрузки/выгрузки зерна. Мы разрабатываем и внедряем современные системы управления конвейерами, автоматические системы контроля уровня зерна и другие решения, которые позволяют повысить эффективность и снизить потери зерна.

Наша компания уделяет особое внимание обучению персонала работе с современным оборудованием и внедрению лучших практик. Мы проводим тренинги для операторов и обслуживающего персонала, которые помогают им правильно настраивать оборудование и предотвращать возникновение проблем. Мы также предоставляем услуги по модернизации существующих систем загрузки/выгрузки зерна.

Мы тесно сотрудничаем с нашими клиентами, чтобы понять их потребности и разработать оптимальное решение. Наш подход основан на индивидуальном подходе и постоянном совершенствовании. Мы уверены, что сможем помочь вам повысить эффективность вашего зерноперерабатывающего предприятия.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Машина для сортировки зерна модели 800

Машина для сортировки зерна модели 800 -

Многофункциональная зерномоечная машина производительностью 10 тонн в сутки

Многофункциональная зерномоечная машина производительностью 10 тонн в сутки -

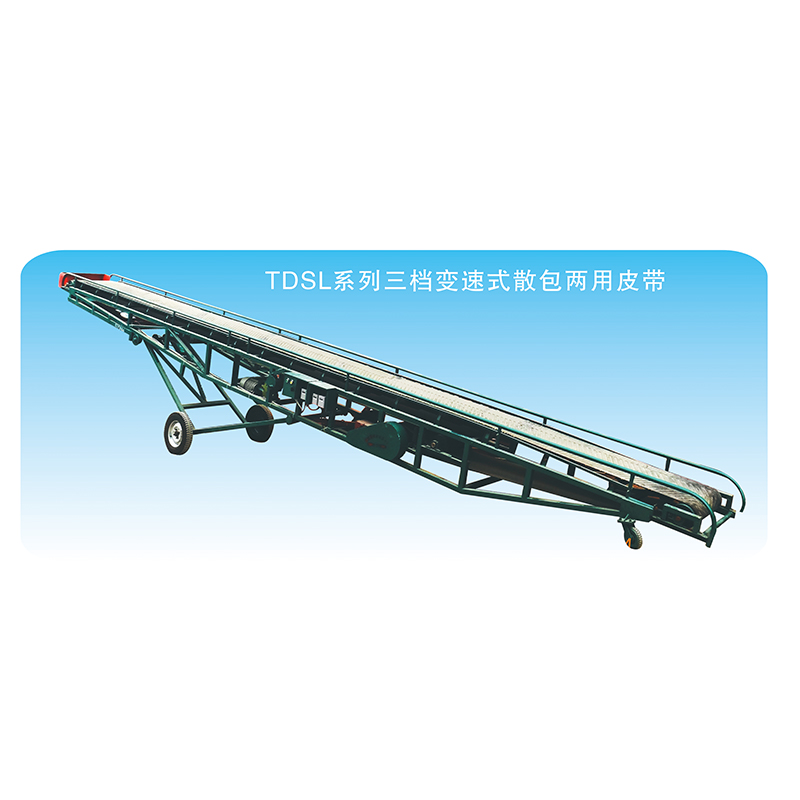

Серия TDSL ленточных конвейеров с тремя скоростями передачи для насыпных и упакованных грузов

Серия TDSL ленточных конвейеров с тремя скоростями передачи для насыпных и упакованных грузов -

Сепаратор Шакэлун

Сепаратор Шакэлун -

Шнековый конвейер

Шнековый конвейер -

Многофункциональная универсальная машина для отбора зерна с двойным удельным весом, тип А

Многофункциональная универсальная машина для отбора зерна с двойным удельным весом, тип А -

Шелушильная машина серии TK

Шелушильная машина серии TK -

Ковшовый элеватор

Ковшовый элеватор -

Пылесборник на 36 мешков

Пылесборник на 36 мешков -

Экологически чистая комбинированная шелушильная машина DE-40

Экологически чистая комбинированная шелушильная машина DE-40 -

25 количественных упаковочных весов (двойная операция)

25 количественных упаковочных весов (двойная операция) -

Мобильная зернометательная машина

Мобильная зернометательная машина

Связанный поиск

Связанный поиск- Поставщики весов для фасовки зерна 25 кг/50 кг

- Конвейер ленточный передвижной

- Сепаратор зерна с двойным удельным весом

- Завод газонепроницаемых ворот для силоса

- Поставщики машины для шелушения риса из китая

- Производитель комбинированного очистительного агрегата

- Установка для трубчатого винтового конвейера

- Ведущий покупатель электронных упаковочных весов с устойчивостью к низким температурам -40°c

- Китайский производитель машин для обмолота сортировки и сортировки кукурузы

- Автономный пылесборник цена в китае