Производитель автоматизированных систем управления для зерновых машин

Задумывались ли вы когда-нибудь, насколько сильно от производительности автоматизированных систем управления для зерновых машин зависит конечный результат? Часто, когда речь заходит о модернизации, предприниматели сосредотачиваются на отдельных агрегатах – комбайне, сеялке. Но забывают, что это сложная система, и ее эффективная работа невозможна без слаженной работы управления. И вот тут начинается самое интересное – выбор подходящего решения. Многие воспринимают это как вопрос простого внедрения программного обеспечения, но это далеко не так. На самом деле, это комплексный процесс, требующий глубокого понимания специфики производства, а главное – понимания, что 'универсального' решения не существует. И нам, как производителям, это приходится постоянно доказывать.

Миф о простоте автоматизации

На рынке часто предлагают “готовые” системы, обещая мгновенный рост эффективности. Но проблема в том, что большинство из них – это скорее сборная солянка из отдельных модулей, которые не всегда интегрируются друг с другом должным образом. Мы сталкивались с ситуациями, когда внедренная система, якобы повышающая производительность, на деле лишь увеличивала количество ошибок и затрудняла отслеживание ключевых параметров процесса. И дело не только в технических проблемах, но и в неправильной настройке, в игнорировании специфики конкретного предприятия. Приходится тратить кучу времени и ресурсов на то, чтобы подстроить систему под существующие условия – это не всегда возможно, и зачастую проще начать с нуля.

Важно понимать, что автоматизированная система управления – это не просто набор программ, это комплексная платформа, интегрирующая данные от различных датчиков и устройств, анализирующая их и принимающая решения. Это требует глубоких знаний в области зернопереработки, программирования, а также понимания специфики работы оборудования. И без этого, как бы хороша ни была теоретическая концепция, в реальности система обречена на провал. Мы вот недавно работали над проектом для одного крупного зернохранилища, где изначально планировали использовать стандартную систему, но она просто не смогла справиться с объемами данных и сложностью процессов. Пришлось разрабатывать индивидуальное решение, что, конечно, увеличило стоимость проекта, но зато позволило достичь желаемых результатов.

Ключевые этапы разработки и внедрения

Наш подход к разработке и внедрению систем управления зерноперерабатывающим оборудованием начинается с тщательного анализа существующего производственного процесса. Мы проводим аудит оборудования, изучаем логистику, выявляем узкие места и потенциальные возможности для оптимизации. Далее идет разработка индивидуального алгоритма управления, учитывающего специфику конкретного предприятия. Это может быть управление подачей сырья, регулирование скорости работы оборудования, контроль качества продукции и многое другое.

Интеграция с существующими системами

Одной из самых сложных задач является интеграция новой системы управления с существующими системами автоматизации. Это может быть система учета, система управления складом, система контроля качества. Необходимо обеспечить бесперебойный обмен данными между всеми системами, чтобы избежать ошибок и дублирования информации. Мы используем современные протоколы связи и разрабатываем специализированные интерфейсы для интеграции с различными системами.

Обучение персонала

Не менее важным этапом является обучение персонала работе с новой системой. Недостаточно просто внедрить систему, нужно научить людей правильно ей пользоваться. Мы проводим тренинги и консультации для операторов, инженеров и других сотрудников, чтобы они могли эффективно использовать все возможности системы. Иначе, даже самая продвинутая система будет бесполезна, если никто не знает, как ею пользоваться.

Мониторинг и поддержка

После внедрения системы необходимо проводить постоянный мониторинг ее работы и оказывать техническую поддержку. Это позволяет своевременно выявлять и устранять возникающие проблемы, а также вносить необходимые корректировки в алгоритм управления. Мы предлагаем различные варианты поддержки – от удаленного мониторинга до выезда инженеров на объект. Наша цель – обеспечить бесперебойную работу системы и максимальную отдачу от инвестиций.

Примеры из практики

В частности, мы успешно реализовали проект по автоматизации работы зерномойки на одном из крупных предприятий в Поволжье. Изначально процесс был полностью ручным, что приводило к значительным потерям времени и ресурсов. Мы разработали систему управления, которая автоматически регулировала подачу воды и воздуха, контролировала чистоту зерна и оптимизировала расход электроэнергии. В результате, предприятие смогло увеличить производительность на 15%, снизить затраты на электроэнергию на 10% и улучшить качество продукции.

Проблемы, с которыми мы сталкивались

Конечно, не всегда все идет гладко. Например, в одном проекте мы столкнулись с проблемой некачественных датчиков, которые выдавали неточные данные. Это привело к неправильной работе системы управления и снижению производительности. Пришлось заменить датчики и перенастроить алгоритм управления. И подобных ситуаций случается немало. Важно быть готовым к тому, что в процессе внедрения могут возникнуть непредвиденные трудности, и уметь их решать.

Будущее автоматизации в зернопереработке

Мы видим будущее автоматизированных систем управления в зернопереработке в интеграции с технологиями искусственного интеллекта и машинного обучения. Это позволит создавать более интеллектуальные системы управления, которые смогут самостоятельно анализировать данные, прогнозировать проблемы и принимать решения. Например, можно будет разработать систему, которая будет автоматически оптимизировать график работы оборудования в зависимости от прогноза погодных условий и наличия сырья. Это позволит значительно повысить эффективность и снизить затраты.

Также, важным направлением является развитие систем мониторинга и диагностики оборудования. Это позволит своевременно выявлять неисправности и предотвращать поломки, что снизит простои и увеличит срок службы оборудования. Мы сейчас активно работаем над созданием такой системы, которая будет использовать данные от датчиков вибрации, температуры и других параметров для прогнозирования поломок и автоматического вызова сервисного обслуживания.

В заключение, хочется сказать, что автоматизация зернопереработки – это не просто модный тренд, это необходимость. В условиях растущей конкуренции и постоянно увеличивающихся требований к качеству продукции, предприятиям необходимо внедрять современные технологии, которые позволят им повысить эффективность и снизить затраты. И правильно подобранная система управления – это ключевой фактор успеха.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Экологически чистая комбинированная шелушильная машина DE-40

Экологически чистая комбинированная шелушильная машина DE-40 -

Сепаратор Шакэлун

Сепаратор Шакэлун -

Шелушильная машина серии TK

Шелушильная машина серии TK -

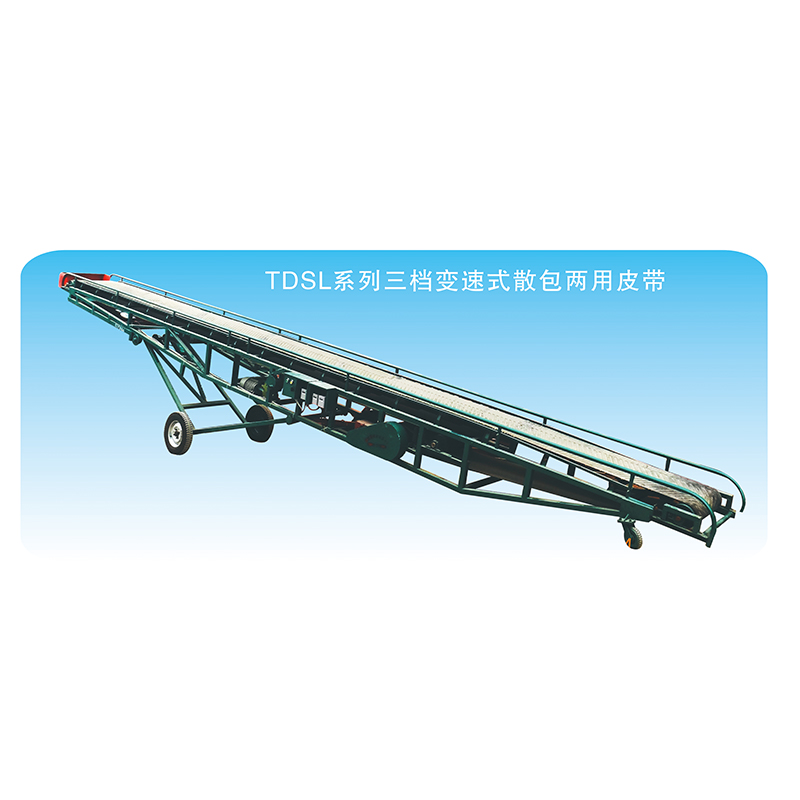

Серия TDSL ленточных конвейеров с тремя скоростями передачи для насыпных и упакованных грузов

Серия TDSL ленточных конвейеров с тремя скоростями передачи для насыпных и упакованных грузов -

Серия двухшпиндельных зерносортировочных машин типа 5XF-E

Серия двухшпиндельных зерносортировочных машин типа 5XF-E -

2 тонны в день одна машина каменная мука мельница

2 тонны в день одна машина каменная мука мельница -

Новая машина для сортировки семян

Новая машина для сортировки семян -

Молотилка для кукурузы

Молотилка для кукурузы -

Машина для сортировки зерна модели 800

Машина для сортировки зерна модели 800 -

Многофункциональная универсальная машина для отбора зерна с двойным удельным весом, тип А

Многофункциональная универсальная машина для отбора зерна с двойным удельным весом, тип А -

Шнековый конвейер

Шнековый конвейер -

Новая очистительно машина с пылеудалением

Новая очистительно машина с пылеудалением

Связанный поиск

Связанный поиск- Завод решений для переработки зерна

- Зерноочистительные машины альфа

- Производитель мобильной складской техники

- Поставщики аксессуаров экрана молотилки

- Китайская машина для классификации и очистки зерна цена

- Цена трехскоростного конвейера с переменной скоростью

- Поставщики машин для упаковки в мешки тоннами

- Производитель элеваторов устойчивых к низким температурам до -40°c в китае

- Ведущий покупатель оборудования для обработки зерна

- Китайские автоматические количественные упаковочные весы