Поставщики высокоточных фасовочных весов с точностью 0.1%

Поиск высокоточных фасовочных весов с погрешностью в 0.1% – это часто отправная точка для многих предприятий пищевой промышленности. Но часто эта цифра кажется волшебным числом, идеальным решением всех проблем. На самом деле, достижение и поддержание такой точности – задача непростая, требующая комплексного подхода, а не просто покупки весов с заявленными характеристиками. Мы с коллегами в течение многих лет работаем с подобным оборудованием, и хотелось бы поделиться наработками, ошибками и, возможно, избежать некоторых распространенных проблем.

Заведомо нереалистичные ожидания и 'ложные' характеристики

Первое, с чем сталкиваешься – это, как ни странно, ожидания. Многие заказчики, основываясь на рекламных обещаниях, предполагают, что весы с погрешностью в 0.1% автоматически решат все проблемы с качеством и соблюдением норм. Это не так. Точность весов – это лишь один из факторов. Необходимо учитывать стабильность работы оборудования, влияние внешних факторов (температура, влажность, вибрация), а также квалификацию оператора и правильность настройки системы.

Часто встречаются предложения от поставщиков, которые указывают впечатляющие цифры, но не предоставляют подробную информацию о методах измерения, калибровки и стабильности показаний. Важно понимать, что заявленная точность может достигаться только в идеальных лабораторных условиях, а в реальных условиях производства она может существенно снижаться. Проблема часто возникает из-за некачественных датчиков или неадекватной обработки данных. Мы как-то работали с одной установкой, которая теоретически обещала 0.1%, но в процессе эксплуатации стабильно показывала 0.25%. Пришлось проводить серьезную диагностику, чтобы выяснить, что дело было в неоптимальной калибровке и влиянии электромагнитных помех.

Ключевые факторы, влияющие на точность фасовки

Помимо базовой погрешности весов, на конечный результат влияют и другие факторы. Например, правильный выбор типа весов (например, весовые дозаторы, весовые платформы, весовые мешки) должен соответствовать характеристикам фасоverемого продукта: его вязкости, консистенции, плотности и склонности к агломерации. Неправильно подобранный тип оборудования, даже с высокой точностью, может привести к значительным отклонениям в весе фасовок.

Важную роль играет система управления и программное обеспечение весового оборудования. Оно должно обеспечивать точное дозирование, контроль за процессом и автоматическую калибровку. Многие современные системы позволяют интегрировать весовые установки с другими системами автоматизации производства, что позволяет повысить эффективность и снизить вероятность ошибок. В частности, мы успешно интегрировали систему дозирования с нашей системой управления производством, что позволило существенно снизить количество брака и повысить производительность.

Практические аспекты: калибровка, обслуживание и квалификация персонала

Регулярная калибровка весового оборудования – это обязательное условие для поддержания точности измерений. Калибровку необходимо проводить не только при запуске оборудования, но и периодически, в зависимости от интенсивности использования и требований к точности. Мы рекомендуем проводить калибровку не реже одного раза в месяц, а в случае интенсивной работы – даже чаще.

Обслуживание весовых систем также играет важную роль. Важно регулярно чистить оборудование от загрязнений, смазывать подвижные части и проверять состояние датчиков. Несоблюдение правил обслуживания может привести к снижению точности и преждевременному выходу оборудования из строя. Мы сталкивались с ситуацией, когда из-за недостаточной очистки датчика влага влияла на показания, несмотря на заявленную высокую точность самого веса. Затем требовалась полная замена датчика и перекалибровочка всей системы.

Наконец, не стоит забывать о квалификации персонала. Операторы должны быть обучены правильной работе с оборудованием, знать правила калибровки и обслуживания, а также уметь выявлять и устранять неисправности. Даже самая совершенная весовая система не сможет работать эффективно, если за ней не следит квалифицированный специалист.

ООО Провинция Хэнань Дуншэн Зерновые Машины и Оборудование: опыт и решения

ООО Провинция Хэнань Дуншэн Зерновые Машины и Оборудование – это известный производитель оборудования для пищевой промышленности, и у них есть опыт в поставке высокоточного весового оборудования. Мы сотрудничали с ними по нескольким проектам, включая поставку весовых дозаторов для фасовки зерновых культур. Их решения отличаются надежностью, точностью и простотой в эксплуатации. Их оборудование, безусловно, может предложить конкурентоспособные характеристики и поддержку, хотя, как и в случае с любым оборудованием, необходимо тщательно оценивать его соответствие конкретным требованиям производства.

Что делать, если точности все равно не хватает?

Иногда, даже при соблюдении всех вышеперечисленных условий, точность фасовки может быть недостаточной. В этом случае необходимо провести анализ причин отклонений и принять меры по их устранению. Это может включать в себя замену оборудования, изменение технологического процесса, улучшение системы управления или переобучение персонала. Иногда, решение заключается в комбинации нескольких мер.

Например, если проблема связана с колебаниями плотности фасоverемого продукта, можно использовать систему автоматической корректировки веса, которая будет компенсировать изменения плотности. Также, использование нескольких весовых станций с последующим усреднением результатов может повысить точность фасовки.

В конечном итоге, достижение высокой точности фасовки – это результат комплексного подхода, требующего внимания к деталям и постоянного контроля за процессом. Важно понимать, что нет универсального решения, и каждый случай требует индивидуального анализа и решения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Многофункциональная универсальная машина для сортировки зерна с двойным удельным весом, тип В

Многофункциональная универсальная машина для сортировки зерна с двойным удельным весом, тип В -

Многоцелевой селектор и молотилка для кукурузы

Многоцелевой селектор и молотилка для кукурузы -

Специальная шлифовальная машина для мукомольной фабрики

Специальная шлифовальная машина для мукомольной фабрики -

2 тонны в день одна машина каменная мука мельница

2 тонны в день одна машина каменная мука мельница -

Новая очистительно машина с пылеудалением

Новая очистительно машина с пылеудалением -

Пылесборник на 36 мешков

Пылесборник на 36 мешков -

Двухпозиционная мукомольная мельница

Двухпозиционная мукомольная мельница -

Сепаратор Шакэлун

Сепаратор Шакэлун -

Мукомольный агрегат с суточной производительностью 15-40 тонн

Мукомольный агрегат с суточной производительностью 15-40 тонн -

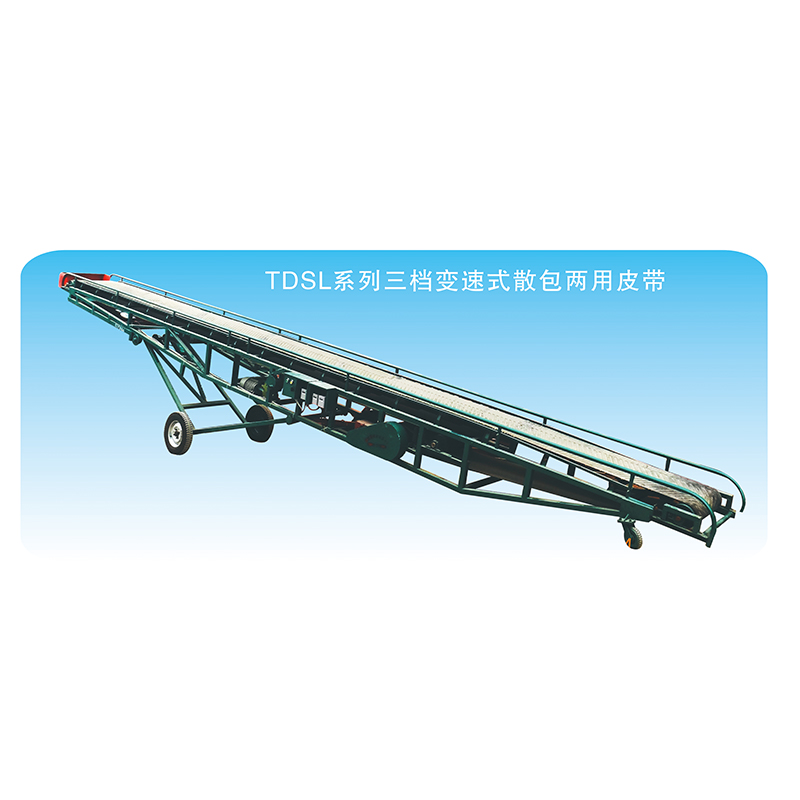

Мобильная зернометательная машина непрерывного действия

Мобильная зернометательная машина непрерывного действия -

Многофункциональная универсальная машина для отбора зерна с двойным удельным весом, тип А

Многофункциональная универсальная машина для отбора зерна с двойным удельным весом, тип А -

Шнековый конвейер

Шнековый конвейер

Связанный поиск

Связанный поиск- Завод высокоэффективного пылеуловителя

- Установки для небольших кукурузных молотилок для домашнего использования

- Производитель оборудования для упаковки кормовых рационов в китае

- Ведущие производители кукурузных молотилок из китая

- Поставщики систем управления plc для зерновых машин из китая

- Цена машины для количественной упаковки кормов

- Ведущие покупатели скребковых транспортеров для зерна из китая

- Поставщики российского зернового конвейера

- Китайский производитель упаковочных машин с открытыми карманами

- Зерновой весовой дозатор 25кг/50кг