Комплексные решения для зерноперерабатывающих заводов

На рынке **зерноперерабатывающих заводов** часто можно встретить демагогию о 'комплексных решениях'. Обычно это значит продажу отдельных, дорогих машин и обещание 'под ключ'. На деле же, настоящий комплекс – это не просто набор оборудования, а продуманная, интегрированная система, учитывающая специфику зерна, производственные объемы и, самое главное, – экономическую эффективность. Мы долгое время наблюдали, как клиенты вкладывают огромные средства, а затем сталкиваются с проблемами, которые могли быть предотвращены при более внимательном подходе к планированию и проектированию.

Проблемы интеграции оборудования: когда 'под ключ' не работает

Самая большая ошибка – это относиться к каждому элементу производственной линии как к отдельному проекту. Например, установка нового помола без анализа влияния на последующие этапы – это прямой путь к перегрузкам и снижению качества готовой продукции. Мы неоднократно видели случаи, когда производительность всего завода падала из-за неоптимизированной интеграции компонентов. Это как собрать автомобиль из разных запчастей, не убедившись в их совместимости.

Проблема усугубляется тем, что многие поставщики специализируются на отдельных видах оборудования. Они могут предложить отличный мельницу, но не иметь достаточного опыта в интеграции с оборудованием для очистки, хранения или упаковки. И это создает серьезные сложности при проектировании и внедрении нового или модернизированного завода. На самом деле, успешный проект требует единого подхода и понимания всей производственной цепочки.

Оптимизация технологических процессов: от зерна до готовой продукции

Начнем с самого начала – с приемки и очистки зерна. Современные системы автоматической очистки позволяют значительно повысить эффективность и снизить потери, но только если они правильно настроены и интегрированы с другими этапами. Например, необходимо учитывать влажность зерна, его размер и состав, чтобы выбрать оптимальный режим работы очистителя. И, конечно, важно предусмотреть систему контроля качества на каждом этапе.

Затем идет процесс хранения. Эффективное хранение – это не просто наличие силосов. Это система мониторинга температуры и влажности, автоматической вентиляции и, конечно, автоматизированной системы управления запасами. Мы работали с одним клиентом, где оптимизация системы хранения позволила сократить потери зерна на 15%, что, в свою очередь, существенно повлияло на рентабельность всего предприятия. Это, по сути, самый простой способ получить ощутимую экономию.

Роль автоматизации и цифровизации в современных зерноперерабатывающих заводах

Автоматизация – это уже не роскошь, а необходимость. Современные системы управления позволяют контролировать все этапы производственного процесса, от приемки зерна до отгрузки готовой продукции. Это не только повышает эффективность, но и снижает затраты на оплату труда и уменьшает вероятность ошибок. Кроме того, автоматизация позволяет собирать и анализировать данные о работе завода, что помогает выявлять узкие места и оптимизировать производственный процесс.

Мы активно внедряем системы мониторинга и управления, разработанные на базе современных IT-решений. Это позволяет нашим клиентам получать оперативную информацию о состоянии оборудования, потребляемых ресурсах и качестве продукции. В частности, мы применяем системы, которые позволяют прогнозировать потребность в сырье и оптимизировать график работы оборудования. Это особенно актуально в периоды сезонных колебаний спроса.

Опыт работы с ООО Провинция Хэнань Дуншэн Зерновые Машины и Оборудование

ООО Провинция Хэнань Дуншэн Зерновые Машины и Оборудование (https://www.hndslzjixie.ru) является для нас надежным партнером. Мы часто используем их оборудование в наших проектах, особенно в части мельниц и оборудования для помола. Их продукция отличается высоким качеством и надежностью, что позволяет нам гарантировать долговечность и эффективность наших решений. К примеру, в одном из проектов мы использовали их современный роторный помол, что позволило нам значительно повысить выход муки и снизить потребление электроэнергии. Это хороший пример того, как сотрудничество с проверенными поставщиками может принести ощутимую пользу.

Однако, даже при использовании качественного оборудования, необходимо учитывать специфику конкретного производства. Например, для переработки зерна с высоким содержанием примесей требуется более мощное оборудование и более сложная система очистки. И наоборот, для переработки высококачественного зерна можно обойтись более простыми решениями. Всегда важно проводить тщательный анализ и подбирать оборудование, соответствующее потребностям конкретного клиента.

Возможные подводные камни: что нужно учитывать

Не стоит забывать и о кадровом обеспечении. Автоматизация – это не панацея. Она требует квалифицированного персонала, способного управлять сложными системами и оперативно реагировать на возникающие проблемы. И, конечно, необходимо предусмотреть обучение персонала и создание системы мотивации, которая будет стимулировать их к повышению производительности и снижению затрат.

Еще один важный аспект – это техническое обслуживание. Современное оборудование требует регулярного обслуживания и своевременного ремонта. Необходимо заключить договор на техническое обслуживание и следить за его выполнением. И, конечно, необходимо иметь в наличии запасные части, чтобы избежать простоев в работе завода. Мы рекомендуем нашим клиентам создавать собственные ремонтные мастерские, чтобы иметь возможность оперативно устранять неполадки.

Перспективы развития: инновационные решения для будущего

В будущем мы видим развитие **зерноперерабатывающей отрасли** в направлении более высокой автоматизации, цифровизации и экологичности. Появляются новые технологии, которые позволяют снизить потребление воды и энергии, сократить количество отходов и улучшить качество продукции. Например, сейчас активно разрабатываются системы, основанные на искусственном интеллекте, которые позволяют оптимизировать технологические процессы и прогнозировать спрос на различные виды продукции.

Мы следим за всеми новыми тенденциями и активно внедряем инновационные решения в наши проекты. Мы уверены, что будущее за предприятиями, которые готовы инвестировать в новые технологии и повышать эффективность своей деятельности. И конечно, важной частью развития является постоянное обучение и обмен опытом с другими участниками отрасли. Только так можно создавать действительно эффективные и конкурентоспособные решения для **комплексных решений для зерноперерабатывающих заводов**.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Мобильная зернометательная машина

Мобильная зернометательная машина -

Весы для количественной упаковки 25D (однократная операция)

Весы для количественной упаковки 25D (однократная операция) -

Шнековый конвейер

Шнековый конвейер -

Зерносортировочный аппарат “Король очистки” 5XF-60 (50-60 т/ч)

Зерносортировочный аппарат “Король очистки” 5XF-60 (50-60 т/ч) -

Пылесборник на 36 мешков

Пылесборник на 36 мешков -

Экологичный импульсный пылеуловитель

Экологичный импульсный пылеуловитель -

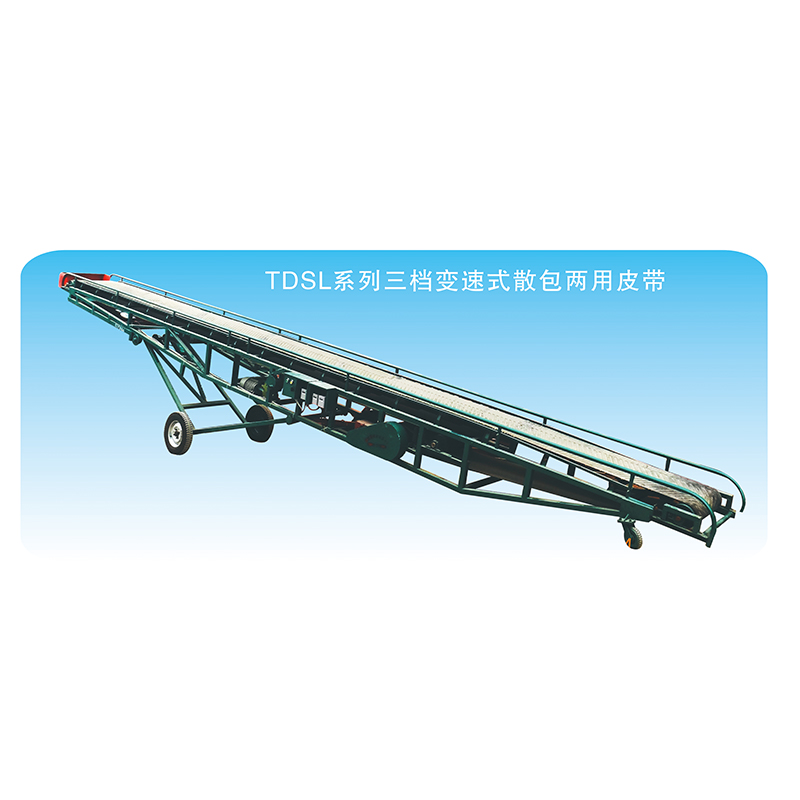

Серия TDSL ленточных конвейеров с тремя скоростями передачи для насыпных и упакованных грузов

Серия TDSL ленточных конвейеров с тремя скоростями передачи для насыпных и упакованных грузов -

Машина для сортировки зерна модели 800

Машина для сортировки зерна модели 800 -

Мукомольный агрегат с суточной производительностью 15-40 тонн

Мукомольный агрегат с суточной производительностью 15-40 тонн -

Новая машина для сортировки семян

Новая машина для сортировки семян -

Мобильная зернометательная машина непрерывного действия

Мобильная зернометательная машина непрерывного действия -

Ковшовый элеватор

Ковшовый элеватор

Связанный поиск

Связанный поиск- Лучшие покупатели непрерывных мобильных зернометателей из китая

- Завод мобильного метателя непрерывного действия

- Китайские поставщики небольших кукурузных молотилок для домашнего использования

- Система вентиляции и охлаждения зернохранилищ

- Многофункциональная комплексная установка для сепарации зерна с двойным удельным весом

- Пневмозатвор (для зернохранилищ)

- Цена на высокоэффективный пылесборник из китая

- Дозирующая фасовочная машина для кормов

- Ведущий покупатель шелушителей семян

- Производители оборудования для упаковки зерновых гранул