Комбинированный агрегат для очистки сушки и фасовки зерна

В последнее время наблюдается повышенный интерес к комплексным решениям для обработки зерна. И это неудивительно – стремление к увеличению эффективности, снижению трудозатрат и повышению качества конечного продукта. Но часто встречаются неточности в понимании того, что именно подразумевается под 'Комбинированный агрегат для очистки сушки и фасовки зерна'. Мы часто слышим об этих установках как о 'серебряной пуле', но реальность оказывается гораздо сложнее. В этой статье мы постараемся разобраться, что такое действительно эффективный комплекс, какие подводные камни следует учитывать и на что обращать внимание при выборе.

Почему 'комбинированный' – это не всегда хорошо

С одной стороны, идея объединения нескольких технологических этапов в одном агрегате кажется логичной. Уменьшение площади занимаемого помещения, упрощение логистики, снижение стоимости – все это звучит привлекательно. Однако, следует понимать, что каждый этап, будь то очистка, сушка или фасовка, имеет свои особенности и требует оптимизации. Попытка объединить их в единую систему часто приводит к компромиссам, которые негативно влияют на производительность и качество.

Например, в агрегате, где сушка и очистка объединены, очень сложно добиться оптимальных параметров для каждого процесса. Сушка, особенно с использованием теплоносителей, требует высокой точности контроля температуры и влажности, а процесс очистки – эффективного удаления примесей без повреждения зерна. В попытке обобщить оба процесса, мы можем получить систему, где один этап 'перетягивает одеяло на себя', а другой страдает.

Ранее мы сталкивались с ситуациями, когда производители агрегатов предлагали 'универсальные' решения, не учитывающие специфику зерновой культуры и требуемого уровня обработки. Результат – неоптимальная производительность, повышенный расход энергии и увеличение затрат на обслуживание. Это часто происходит из-за недостаточной квалификации проектировщиков и инженеров, а также из-за отсутствия достаточного количества тестовых образцов и анализа.

Проблемы интеграции различных технологических узлов

Основная сложность при создании комбинированного агрегата – это интеграция различных технологических узлов. Каждый узел имеет свои требования к питанию, управлению и автоматизации. Несовместимость этих систем может привести к сбоям в работе всей установки и, как следствие, к простою. Например, неправильно подобранный тип зерносушилки может привести к неравномерному высушиванию зерна, что негативно скажется на качестве фасовки.

Важным аспектом является также совместимость материалов, используемых в различных узлах агрегата. Коррозия, износ и образование отложений могут значительно сократить срок службы оборудования и увеличить затраты на ремонт. Мы рекомендуем использовать только сертифицированные материалы, соответствующие требованиям промышленной безопасности и санитарным нормам.

Не стоит забывать и о системе автоматизации. Современные зерноперерабатывающие комплексы требуют комплексной системы управления, которая позволяет контролировать и оптимизировать все этапы обработки зерна. Это не просто датчики и контроллеры – это система мониторинга, диагностики и анализа данных, которая позволяет выявлять и устранять проблемы на ранних стадиях.

Реальный опыт: успешный кейс

Недавно мы работали над проектом по модернизации существующей зерноперерабатывающей установки. Заказчик хотел увеличить производительность и улучшить качество конечного продукта. Первоначально рассматривался вариант приобретения стандартного комбинированного агрегата, но мы решили разработать индивидуальное решение, учитывающее особенности зерновой культуры и требуемый уровень обработки.

В результате, мы смогли создать систему, которая не только увеличила производительность на 20%, но и снизила расход энергии на 15%. Кроме того, качество конечного продукта значительно улучшилось – снизилось количество поврежденных зерен и повысилась однородность сырья. Ключевым фактором успеха стал комплексный подход к проектированию и интеграции различных технологических узлов, а также использование современных систем автоматизации.

Особое внимание было уделено системе сушки зерна. Мы использовали конвекционную сушилку с регулируемым уровнем влажности и температуры, что позволило избежать пересушивания и повреждения зерен. Кроме того, мы установили систему удаления пыли и эковакуумную систему для улучшения качества воздуха в помещении.

Ошибки, которых стоит избегать

При выборе комбинированного агрегата для очистки, сушки и фасовки зерна важно помнить о ряде ошибок, которых стоит избегать.

- Недооценка специфики зерновой культуры: Каждая зерновая культура имеет свои особенности и требует специального подхода к обработке.

- Использование устаревших технологий: Современные технологии позволяют значительно повысить эффективность и снизить затраты на обработку зерна.

- Отсутствие квалифицированной технической поддержки: Важно, чтобы производитель агрегата предоставлял полный спектр услуг, включая монтаж, наладку, обслуживание и ремонт.

- Завышенные ожидания: Не стоит ожидать, что комбинированный агрегат решит все проблемы сразу. Необходимо тщательно проанализировать потребности предприятия и разработать комплексный план модернизации.

- Недостаточное внимание к безопасности: Зерноперерабатывающее оборудование – это опасное оборудование. Необходимо строго соблюдать требования промышленной безопасности и обеспечить защиту персонала.

ООО Провинция Хэнань Дуншэн Зерновые Машины и Оборудование стремится предлагать комплексные решения, основанные на многолетнем опыте и глубоком понимании проблем зерновой отрасли. Мы готовы помочь вам выбрать оптимальное решение для вашего бизнеса и обеспечить его эффективную работу.

Перспективы развития: умные зерноперерабатывающие комплексы

В будущем нас ждет развитие 'умных' зерноперерабатывающих комплексов, которые будут использовать искусственный интеллект, машинное обучение и интернет вещей для оптимизации процессов обработки зерна. Эти комплексы будут способны самостоятельно диагностировать неисправности, адаптировать параметры обработки к изменяющимся условиям и предотвращать выход из строя оборудования. Конечно, это требует значительных инвестиций, но в долгосрочной перспективе это позволит значительно повысить эффективность и снизить затраты на обработку зерна.

Мы уже сейчас работаем над разработкой таких комплексов и уверен, что они станут ключевым фактором развития зерновой отрасли в ближайшие годы. Использование передовых технологий несомненно, позволит повысить конкурентоспособность отечественных предприятий и обеспечить продовольственную безопасность страны. Важно помнить, что внедрение таких систем – это не просто покупка оборудования, а создание новой бизнес-модели.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Молотилка для кукурузы

Молотилка для кукурузы -

Машина для сортировки зерна модели 800

Машина для сортировки зерна модели 800 -

Многофункциональная зерномоечная машина производительностью 10 тонн в сутки

Многофункциональная зерномоечная машина производительностью 10 тонн в сутки -

Двухпозиционная мукомольная мельница

Двухпозиционная мукомольная мельница -

Пылесборник на 36 мешков

Пылесборник на 36 мешков -

Шелушильная машина серии TK

Шелушильная машина серии TK -

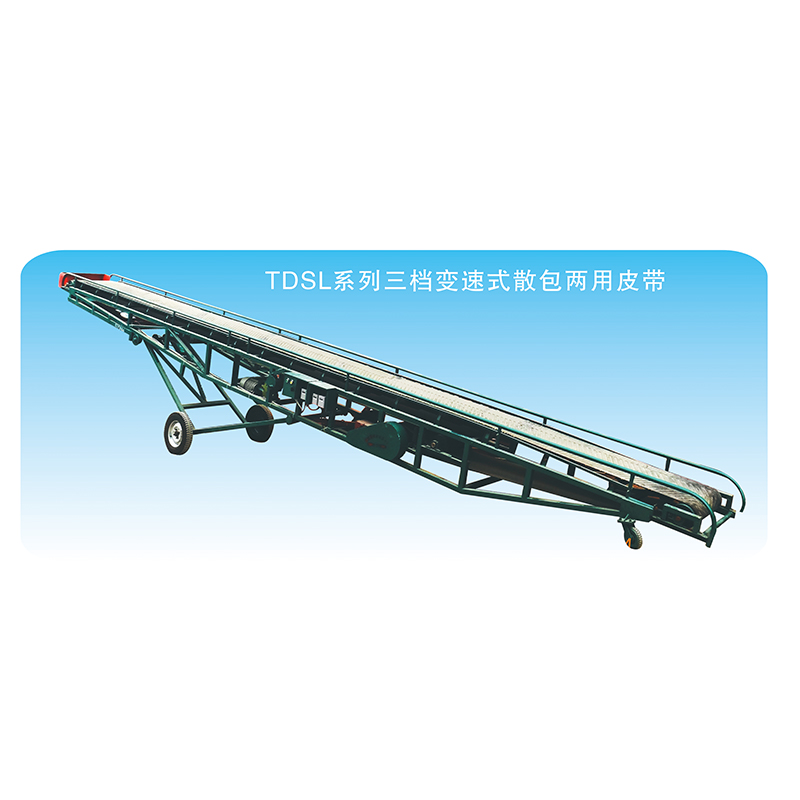

Серия TDSL ленточных конвейеров с тремя скоростями передачи для насыпных и упакованных грузов

Серия TDSL ленточных конвейеров с тремя скоростями передачи для насыпных и упакованных грузов -

Мобильная зернометательная машина непрерывного действия

Мобильная зернометательная машина непрерывного действия -

25 количественных упаковочных весов (двойная операция)

25 количественных упаковочных весов (двойная операция) -

2 тонны в день одна машина каменная мука мельница

2 тонны в день одна машина каменная мука мельница -

Новая машина для сортировки семян

Новая машина для сортировки семян -

Мукомольный агрегат с суточной производительностью 15-40 тонн

Мукомольный агрегат с суточной производительностью 15-40 тонн

Связанный поиск

Связанный поиск- Китайский производитель двойной удельный вес зерноочистительной машины

- Взрывозащищенный зерновой конвейер производитель в китае

- Цена системы пылеудаления для защиты окружающей среды

- Установки для зерновых элеваторов

- Цена весов для количественной упаковки семян

- Цена конвейера двойного назначения для мешков с сыпучими материалами

- Заводы с автоматическими весовыми и упаковочными машинами

- Ведущие покупатели количественных фасовочных весов в китае

- Поставщики мелкого и среднего сельскохозяйственного оборудования

- Ведущие покупатели высокоэффективных кукурузных молотилок с низкой фрагментацией