Зернорушильная машина

Зернорушильная машина – термин, который часто вызывает разные ассоциации. Некоторые воспринимают это как устаревшее оборудование, другие – как критически важный узел в зерноперерабатывающем комплексе. На самом деле, понимание ее роли и особенностей работы требует более глубокого погружения, чем просто поверхностное знакомство с технической спецификацией. Это не просто машина для разрушения зерна, это ключевой элемент, определяющий эффективность всего процесса, и даже, в определенной степени, качество конечного продукта. Я собираюсь поделиться своими наблюдениями, опытом, а также некоторыми случаями, когда стандартные подходы оказывались недостаточными. Постараюсь говорить максимально прямо, без излишней формальности, как будто обсуждаю проблему с коллегой.

Функциональные аспекты зернорушительной машины

Первое, что нужно понять – задача зернорушительной машины – это разрушение зернового зерна, отделение зерна от шелухи, отрубей и других примесей. Классическая конструкция включает в себя несколько этапов: подачу зерна, ударную обработку, дробление, сепарацию. Существуют разные типы машин – от простых дробилок до сложных комбинированных установок. И выбор конкретного типа зависит от многих факторов: типа зерна (пшеница, ячмень, кукуруза), требуемой фракции, производительности и бюджета. Во многих случаях, особенно при переработке зерна с высоким содержанием влаги, простое дробление не эффективно. Требуется многоступенчатая система, учитывающая особенности конкретной партии зерна.

Я помню один случай, когда мы столкнулись с проблемой при переработке кукурузы с высокой влажностью. Изначально планировали использовать стандартную зернорушительную машину. Но результат оказался неудовлетворительным: выход зерна был низким, а степень его измельчения – недостаточной. Пришлось пересматривать технологию и использовать комбинированную установку, включающую в себя несколько этапов дробилки, с последующей обработкой в грохотах и сепараторах. Это, конечно, увеличило стоимость проекта, но в итоге позволило достичь необходимого качества и производительности.

Особенно важным аспектом является регулировка параметров работы зернорушительной машины. Неправильная настройка может привести к избыточному износу оборудования, снижению эффективности и даже к образованию большого количества пыли. Важно учитывать влажность зерна, его физико-механические свойства и требуемую степень измельчения. Многие современные зернорушительные машины оснащены автоматизированными системами управления, которые позволяют оптимизировать параметры работы в режиме реального времени. Хотя, как практика показывает, ручная настройка все еще необходима, чтобы учитывать специфику конкретной партии зерна.

Типы зернорушительных машин: Сравнение и выбор

Существует несколько основных типов зернорушительных машин, каждый из которых имеет свои преимущества и недостатки. Самый распространенный – это роторные дробилки. Они достаточно просты в конструкции, надежны и относительно недороги. Однако, они могут быть неэффективны при переработке твердых зерновых сортов или зерна с высоким содержанием примесей. Другой вариант – это молотковые дробилки. Они обеспечивают более эффективное измельчение, но требуют более сложного обслуживания и более высокой мощности.

Некоторые производители предлагают зернорушительные машины с системой предварительной очистки зерна. Это позволяет снизить нагрузку на дробилку и повысить эффективность процесса. Впрочем, часто такая система не решает всех проблем, а лишь немного улучшает ситуацию. Ключевым является качество входного зерна и его предварительная подготовка – очистка от камней, мусора, и высушивание при необходимости. Без этого даже самая современная зернорушительная машина не сможет обеспечить оптимальный результат.

Важным критерием выбора является производительность зернорушительной машины. Она должна соответствовать необходимой производительности цеха и учитывать возможность масштабирования в будущем. Многие производители предлагают модульные конструкции, которые позволяют наращивать производительность по мере необходимости. При выборе важно учитывать не только заявленную производительность, но и реальную производительность при работе с конкретным типом зерна.

Проблемы и особенности эксплуатации

Эксплуатация зернорушительных машин сопряжена с рядом проблем и особенностей. Главная из них – это износ ударных элементов. Дробление зерна – это всегда абразивный процесс, который приводит к быстрому износу ножей, молотков и других деталей. Важно своевременно проводить замену изношенных деталей, чтобы избежать простоев и снижения эффективности работы. При этом, необходимо использовать качественные запасные части, чтобы обеспечить долговечность оборудования.

Еще одна проблема – это образование пыли. При дроблении зерна образуется большое количество пыли, которая может представлять опасность для здоровья работников и способствовать возгоранию. Важно использовать системы пылеулавливания и регулярно проводить очистку оборудования. Кроме того, необходимо обеспечить надежную вентиляцию цеха.

Регулярное техническое обслуживание является ключевым фактором обеспечения надежной и эффективной работы зернорушительной машины. Необходимо проводить смазку, проверку креплений, регулировку параметров работы и другие необходимые работы. Рекомендуется проводить профилактические осмотры и диагностику оборудования с использованием современных методов, таких как ультразвуковой контроль и термография. Все это позволяет выявить потенциальные проблемы на ранней стадии и предотвратить серьезные поломки.

Перспективы развития и инновации

В последние годы наблюдается тенденция к развитию автоматизированных и интеллектуальных зернорушительных машин. Внедрение систем искусственного интеллекта позволяет оптимизировать параметры работы, снизить потребление энергии и повысить эффективность процесса. Также активно разрабатываются новые типы дробилок, которые обеспечивают более бережное измельчение зерна и снижают потери. Например, некоторые производители работают над машинами, использующими вибрационные технологии для разрушения зерна, что позволяет снизить уровень шума и вибрации.

Не стоит забывать и о развитии систем мониторинга состояния оборудования. С помощью датчиков и программного обеспечения можно отслеживать параметры работы зернорушительной машины в режиме реального времени и получать информацию о ее техническом состоянии. Это позволяет оперативно реагировать на возникающие проблемы и предотвращать поломки. В перспективе, эти технологии позволят создать полностью автономные зернорушительные машины, которые будут самостоятельно регулировать параметры работы и адаптироваться к изменяющимся условиям.

Кстати, мы недавно рассматривали возможность внедрения системы автоматической очистки дробилок от пыли на одном из наших проектов. Идея хорошая, но пока слишком дорогая и требует значительных затрат на обслуживание. Пока что, наиболее эффективным решением остается сочетание традиционных методов пылеулавливания с регулярной очисткой оборудования.

Недавний опыт с модификацией старого агрегата

Мы приобрели б/у зернорушительную машину, неплохой экземпляр, но с изношенными подшипниками и дефектами в системе сепарации. Вместо покупки новой, решили провести модификацию. Заменили подшипники, модернизировали систему сепарации, добавили автоматическую регулировку подачи зерна. Получилось неплохо, но потребовалось время и немало усилий. Опыт показал, что иногда модернизация старого оборудования – это более экономичный вариант, чем покупка нового, особенно если речь идет о машинном оборудовании, которое еще может отработать несколько лет.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Двухпозиционная мукомольная мельница

Двухпозиционная мукомольная мельница -

Сепаратор Шакэлун

Сепаратор Шакэлун -

Ковшовый элеватор

Ковшовый элеватор -

2 тонны в день одна машина каменная мука мельница

2 тонны в день одна машина каменная мука мельница -

Зерносортировочный аппарат “Король очистки” 5XF-60 (50-60 т/ч)

Зерносортировочный аппарат “Король очистки” 5XF-60 (50-60 т/ч) -

Экологичный импульсный пылеуловитель

Экологичный импульсный пылеуловитель -

Шелушильная машина серии TK

Шелушильная машина серии TK -

Новая очистительно машина с пылеудалением

Новая очистительно машина с пылеудалением -

Многофункциональная универсальная машина для отбора зерна с двойным удельным весом, тип А

Многофункциональная универсальная машина для отбора зерна с двойным удельным весом, тип А -

Шнековый конвейер

Шнековый конвейер -

Пылесборник на 36 мешков

Пылесборник на 36 мешков -

Мукомольный агрегат с суточной производительностью 15-40 тонн

Мукомольный агрегат с суточной производительностью 15-40 тонн

Связанный поиск

Связанный поиск- Основные покупатели комбинированного оборудования для очистки и сушки

- Китайский производитель воздухоочистительных машин три в одном в китае

- Поставщики автономного пылесборника

- Поставщики ленточных конвейеров с большим углом наклона

- Поставщики интегрированной машины для сбора и классификации пыли

- Поставщики ленточный конвейер из китая

- Производитель мобильных центров обработки зерна

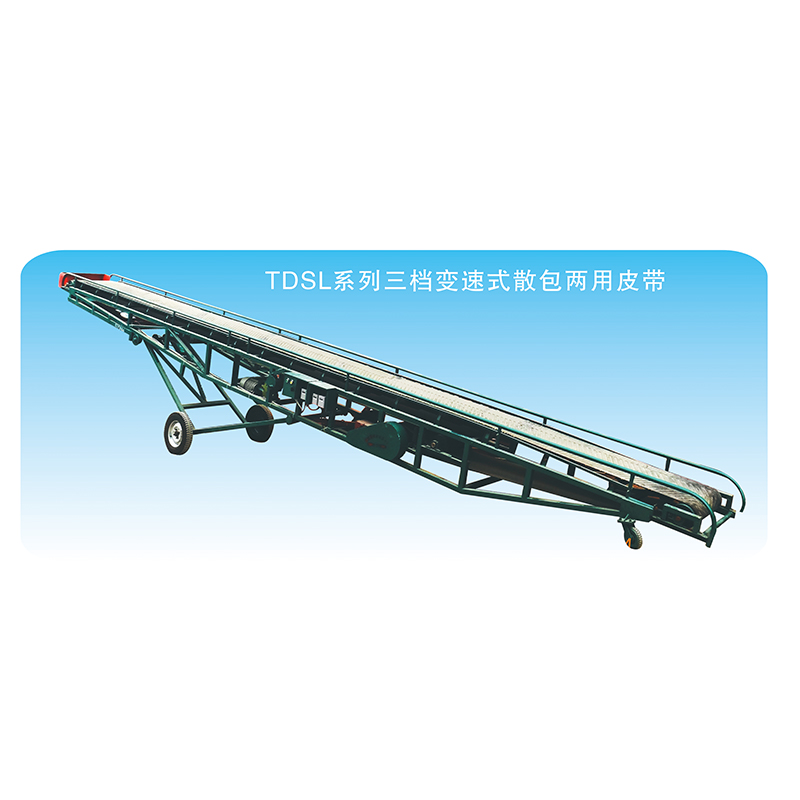

- Производитель трехскоростных конвейеров с переменной скоростью

- Заводы по производству оборудования для управления хранением зерна

- Eac одобрил ковшовый элеватор цена