Зерноочистительная установка для элеваторов

В последние годы наблюдается всплеск интереса к эффективным технологиям обработки зерна, и особенно к качеству его предварительной очистки. Часто, в обсуждениях этой темы, я встречаю упрощенный подход: 'чем больше грохоток, тем лучше'. Но это, как правило, заблуждение. Проблема не в количестве оборудования, а в грамотном подборе и оптимизации всего комплекса средств, особенно зерноочистительной установки для элеваторов. На мой взгляд, важно понимать, что современные требования к качеству зерна, особенно для экспорта, требуют гораздо более тонкого подхода, чем просто механическая очистка.

Проблемы качества зерна и их влияние на технологический процесс

Качество зерна – это комплексное понятие, включающее в себя содержание примесей, влажность, механические повреждения. Недостаточная очистка приводит к попаданию в хранилища и дальнейшую переработку посторонних включений: песка, камней, другого зерна разных сортов, остатков растений. Это, в свою очередь, негативно сказывается на сроке хранения, качестве конечной продукции и, конечно, на финансовых потерях. Мы регулярно сталкиваемся с ситуациями, когда элеватор, вложив значительные средства в современные бункеры и системы вентиляции, все равно испытывает проблемы из-за неэффективной очистки зерна на начальном этапе.

Особенно остро проблема стоит при работе с зерном с высокой влажностью. Влажное зерно значительно сложнее очистить, и неправильный подбор оборудования может привести к его повреждению и ухудшению качества. Например, использование агрессивных методов очистки при повышенной влажности может привести к образованию пыли, что само по себе является проблемой.

Современные подходы к проектированию и выбору зерноочистительных установок

Сегодня зерноочистительная установка для элеваторов – это не просто громоздкий комплекс грохоток. Это сложная система, включающая в себя различные этапы очистки: грохочение (разных типов и сеток), воздушную сепарацию, магнитную очистку, и даже оптическую сортировку. Выбор конкретных компонентов зависит от множества факторов: типа зерна, его влажности, количества примесей, требуемой производительности и бюджета. Важно учитывать не только производительность, но и энергоэффективность оборудования, а также его долговечность и ремонтопригодность.

Воздушная сепарация, например, позволяет эффективно удалять легкие примеси, такие как шелуха и пыль, без повреждения зерна. Магнитная очистка – это необходимый элемент, особенно при работе с зерном, содержащим металлические примеси. Использование оптических сортировщиков позволяет отделять зерно по цвету, размеру и форме, что значительно повышает качество конечной продукции. В последние годы наблюдается тенденция к интеграции различных методов очистки в единую систему управления, что позволяет оптимизировать процесс и добиться максимальной эффективности.

Влияние автоматизации на эффективность очистки

Автоматизация процессов очистки зерна позволяет значительно повысить точность и эффективность работы оборудования. Системы автоматического управления позволяют контролировать параметры очистки в режиме реального времени, оптимизировать работу различных компонентов и предотвращать возникновение аварийных ситуаций. Например, можно настроить автоматическую регулировку скорости работы грохоток в зависимости от влажности зерна. Это не только повышает качество очистки, но и снижает энергопотребление. Один из клиентов, у которого мы внедрили систему автоматического управления, сообщил о снижении потребления электроэнергии на 15%.

Опыт применения и возможные проблемы

В нашей практике был случай, когда элеватор, приобретший современную зерноочистительную установку для элеваторов, столкнулся с проблемами из-за неправильного выбора сетки грохота. Выбранная сетка оказалась слишком крупной, и часть примесей просеивалась вместе с зерном. Решение проблемы потребовало замены сетки на более мелкую, что привело к временной остановке производства и дополнительным расходам. Это пример того, как важно тщательно подходить к выбору оборудования и учитывать все особенности технологического процесса.

Еще одна распространенная проблема – это неправильная настройка параметров воздушной сепарации. Слишком высокая скорость воздуха может привести к повреждению зерна, а слишком низкая – к неэффективной очистке. Необходимо проводить регулярную настройку параметров воздушной сепарации и учитывать изменение влажности зерна.

Перспективы развития технологий очистки зерна

В будущем, я думаю, мы увидим дальнейшее развитие технологий очистки зерна в сторону повышения энергоэффективности и автоматизации. Особое внимание будет уделяться разработке новых методов очистки, которые позволят эффективно удалять сложные примеси, такие как микропластик и пестициды. Также, ожидается развитие систем искусственного интеллекта, которые будут использоваться для оптимизации работы зерноочистительных установок в режиме реального времени.

Кстати, как вы знаете, в Китае активно развиваются технологии мониторинга качества зерна с использованием сенсоров и компьютерного зрения. В дальнейшем, я уверен, эти технологии будут интегрированы в зерноочистительные установки, что позволит добиться еще более высокого уровня контроля качества и эффективности.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Машина для сортировки зерна модели 800

Машина для сортировки зерна модели 800 -

Двухпозиционная мукомольная мельница

Двухпозиционная мукомольная мельница -

Новая очистительно машина с пылеудалением

Новая очистительно машина с пылеудалением -

Многофункциональная универсальная машина для сортировки зерна с двойным удельным весом, тип В

Многофункциональная универсальная машина для сортировки зерна с двойным удельным весом, тип В -

Комбинированная экологичная зерносортировочная машина

Комбинированная экологичная зерносортировочная машина -

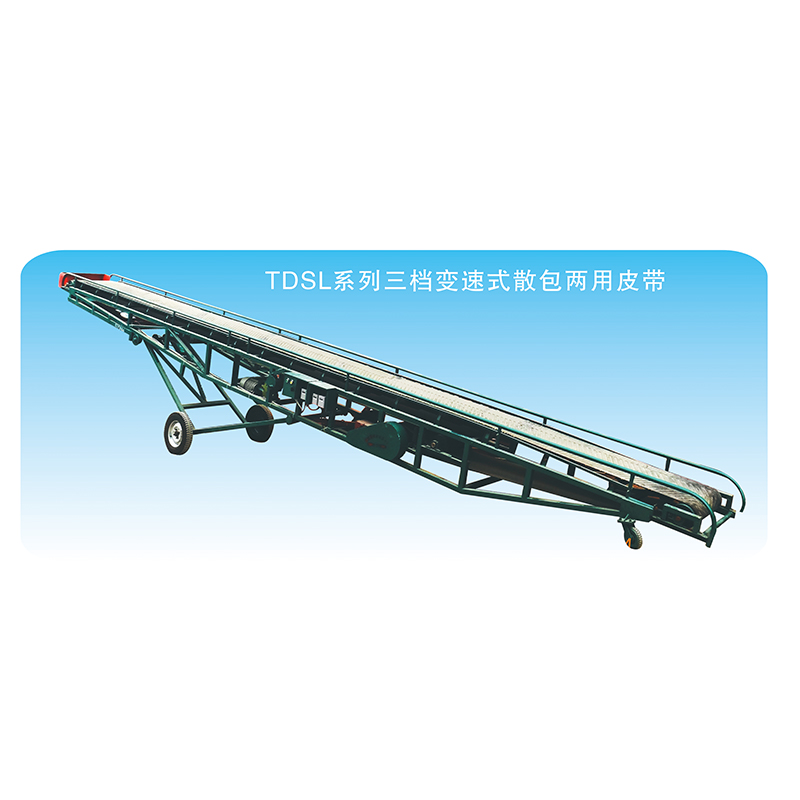

Серия TDSL ленточных конвейеров с тремя скоростями передачи для насыпных и упакованных грузов

Серия TDSL ленточных конвейеров с тремя скоростями передачи для насыпных и упакованных грузов -

Серия двухшпиндельных зерносортировочных машин типа 5XF-E

Серия двухшпиндельных зерносортировочных машин типа 5XF-E -

Экологически чистая комбинированная шелушильная машина DE-40

Экологически чистая комбинированная шелушильная машина DE-40 -

Мукомольный агрегат с суточной производительностью 15-40 тонн

Мукомольный агрегат с суточной производительностью 15-40 тонн -

Многофункциональная зерномоечная машина производительностью 10 тонн в сутки

Многофункциональная зерномоечная машина производительностью 10 тонн в сутки -

Зерносортировочный аппарат “Король очистки” 5XF-60 (50-60 т/ч)

Зерносортировочный аппарат “Король очистки” 5XF-60 (50-60 т/ч) -

Пылесборник на 36 мешков

Пылесборник на 36 мешков

Связанный поиск

Связанный поиск- Цена мобильного ленточного конвейера

- Ведущие покупатели автоматических весовых и упаковочных машин из китая

- Производитель многофункционального интегрированного сепаратора зерна двойной удельной плотности

- Завод по переработке сои в шелуху

- Ведущие китайские покупатели российских аксессуаров для зерновой техники

- Цена спроса на молотилки для кукурузы в россии

- Ведущий покупатель весов для упаковки семян

- Поставщики фасовочных весов с тензодатчиком

- Китайский производитель систем транспортировки зерна

- Цена сепаратора для очистки пыли из китая