Заводы с фасовочными весами для взвешивания брутто

В сфере переработки зерна, особенно в контексте использования заводы с фасовочными весами для взвешивания брутто, часто возникает недопонимание относительно необходимой точности и функциональности весового оборудования. Многие считают, что простое взвешивание брутто – это достаточно, но на деле это лишь первый шаг. Неправильная настройка и выбор весов могут привести к значительным убыткам, связанным с перерасходом сырья или несоблюдением норм. Я работаю в этой области уже много лет, и могу сказать, что успешная автоматизация требует комплексного подхода, а не просто установки 'весов'.

Почему брутто взвешивание – это не всегда достаточно?

Основная проблема, с которой сталкиваются предприятия, это необходимость точного учета сырья, поступающего на переработку. Взвешивание брутто дает общее представление о весе, но не позволяет выявить потери или отклонения в качестве. Например, если мы используем весовые платформы для сыпучих материалов, необходимо учитывать особенности самоосадки и уплотнения зерна, что напрямую влияет на точность. Иначе, мы получаем нереалистичную цифру для расчетов.

Кроме того, часто встречаются случаи, когда необходимо учитывать потери, возникающие на различных этапах загрузки и транспортировки. Простое взвешивание брутто не предоставляет информации о таких потерях, а их игнорирование может привести к серьезным финансовым последствиям. Например, в нашем случае, с клиентом (ООО Провинция Хэнань Дуншэн Зерновые Машины и Оборудование, [https://www.hndslzjixie.ru/](https://www.hndslzjixie.ru/)) возникла проблема с разницей между заявленным количеством зерна и фактическим. Оказалось, что весовая платформа не учитывала усадку продукта при транспортировке.

Выбор подходящего оборудования: ключевые факторы

При выборе весового оборудования для зернопереработки необходимо учитывать ряд факторов, помимо простого веса. Например, тип сырья (зерно, крупа, мука), требуемая точность взвешивания, производительность, а также условия эксплуатации (температура, влажность). Нельзя забывать и про автоматизацию процесса – интеграция весов с системой управления производством позволяет существенно повысить эффективность и снизить вероятность ошибок.

На практике мы часто сталкиваемся с ситуациями, когда клиенты выбирают самый дешевый вариант, не учитывая его долгосрочные последствия. В итоге, приходится тратить дополнительные средства на переоборудование или замену оборудования, что обходится гораздо дороже, чем выбор более надежного и точного варианта с самого начала. Например, пытались установить недорогой весовой терминал для зерна, который через полгода начал давать сбои из-за высокой влажности в помещении. Это потребовало срочного ремонта и замены.

Точность взвешивания: калибровка и поверка

Недостаточно просто купить весы, необходимо обеспечить их регулярную калибровку и поверку. Это позволяет поддерживать высокую точность взвешивания и избежать ошибок в расчетах. Калибровку следует проводить как минимум раз в год, а поверку – в соответствии с действующими нормативными требованиями. В нашем офисе постоянно ведется учет всех проверок оборудования.

Некоторые предприятия пренебрегают калибровкой, считая это необязательной тратой средств. Однако это крайне опасно, так как может привести к серьезным финансовым потерям. Недавно один из наших клиентов столкнулся с проблемой несоответствия веса сырья и количества произведенной продукции из-за неправильной калибровки весов. В итоге, им пришлось возмещать убытки.

Автоматизация процессов: интеграция и контроль

Интеграция весового оборудования с системой управления производством позволяет автоматизировать процессы загрузки, дозирования и отгрузки сырья. Это существенно повышает эффективность работы предприятия и снижает вероятность ошибок. Например, можно настроить автоматическую дозировку сырья в зависимости от требуемой рецептуры, что позволяет избежать перерасхода и обеспечить стабильное качество продукции.

Кроме того, автоматизация позволяет осуществлять постоянный контроль за весом сырья на всех этапах производства. Это позволяет оперативно выявлять и устранять отклонения, а также предотвращать возникновение проблем. Мы предлагаем различные решения для автоматизации процессов взвешивания, начиная от простых весовых терминалов и заканчивая сложными системами управления производством.

Технологии взвешивания: от платформенных до весоизмерительных тензодатчиков

Существуют различные технологии взвешивания, каждая из которых имеет свои преимущества и недостатки. Платформенные весы – это простой и надежный вариант для взвешивания больших объемов сырья. Весоизмерительные тензодатчики – это более точный и гибкий вариант, который позволяет устанавливать весовые датчики в различные конструкции и использовать их для взвешивания различных продуктов.

Выбор конкретной технологии зависит от требований к точности, производительности и стоимости. Например, для взвешивания крупнозернового зерна рекомендуется использовать весоизмерительные тензодатчики с высокой грузоподъемностью, которые могут выдерживать большие нагрузки и обеспечивать высокую точность взвешивания.

Ошибки при эксплуатации и обслуживание весового оборудования

Неправильная эксплуатация и обслуживание весового оборудования – это одна из основных причин его выхода из строя. Необходимо соблюдать правила эксплуатации, регулярно проводить техническое обслуживание и своевременно устранять выявленные неисправности. Например, нельзя допускать попадания пыли и влаги на весовое оборудование, так как это может привести к коррозии и повреждению датчиков.

Кроме того, важно правильно хранить весовые датчики и другие компоненты весового оборудования. Нельзя допускать их воздействия высоких температур, прямых солнечных лучей и других неблагоприятных факторов. В нашем офисе организован строгий контроль за хранением оборудования.

Заключение: инвестиции в точность

В заключение хочу сказать, что автоматизация взвешивания сырья – это важный шаг на пути к повышению эффективности и прибыльности предприятия. Однако для достижения успеха необходимо подходить к этому вопросу комплексно, учитывая все факторы и выбирая подходящее оборудование и решения. Инвестиции в точность всегда окупаются в долгосрочной перспективе.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Комбинированная экологичная зерносортировочная машина

Комбинированная экологичная зерносортировочная машина -

Весы для количественной упаковки 25D (однократная операция)

Весы для количественной упаковки 25D (однократная операция) -

Мукомольный агрегат с суточной производительностью 15-40 тонн

Мукомольный агрегат с суточной производительностью 15-40 тонн -

Многофункциональная зерномоечная машина производительностью 10 тонн в сутки

Многофункциональная зерномоечная машина производительностью 10 тонн в сутки -

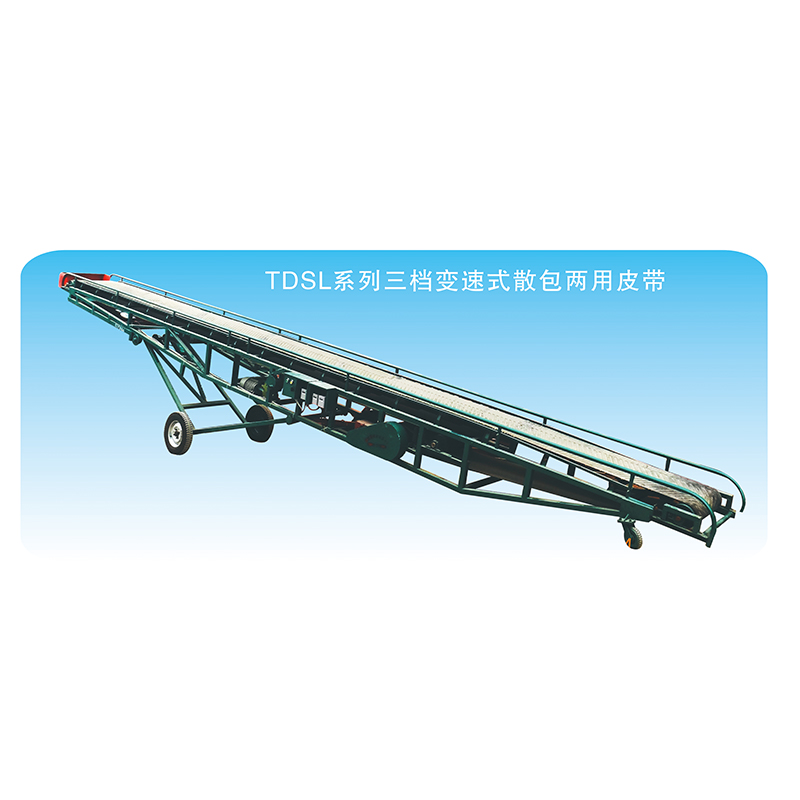

Серия TDSL ленточных конвейеров с тремя скоростями передачи для насыпных и упакованных грузов

Серия TDSL ленточных конвейеров с тремя скоростями передачи для насыпных и упакованных грузов -

Шелушильная машина серии TK

Шелушильная машина серии TK -

Многофункциональная универсальная машина для сортировки зерна с двойным удельным весом, тип В

Многофункциональная универсальная машина для сортировки зерна с двойным удельным весом, тип В -

Специальная шлифовальная машина для мукомольной фабрики

Специальная шлифовальная машина для мукомольной фабрики -

Новая очистительно машина с пылеудалением

Новая очистительно машина с пылеудалением -

Ковшовый элеватор

Ковшовый элеватор -

Шнековый конвейер

Шнековый конвейер -

Серия двухшпиндельных зерносортировочных машин типа 5XF-E

Серия двухшпиндельных зерносортировочных машин типа 5XF-E

Связанный поиск

Связанный поиск- Китайский производитель машин для обмолота сортировки и сортировки кукурузы

- Цена на упаковочные весы с плк управлением

- Поставщики морозостойких -40℃ винтовой конвейер из китая

- Ведущий покупатель ленточных конвейеров с большим углом наклона

- Ведущий покупатель вертикальных ковшовых элеваторов

- Основные страны-покупатели пылевых сепараторов

- Китайский производитель выдвижных ленточных конвейеров

- Производители молотилок из нержавеющей стали 304

- Китайские поставщики небольших кукурузных молотилок для домашнего использования

- Система дозированной фасовки для элеваторов