Весовой дозатор для фасовки

Фасовка сыпучих материалов – задача непростая, требующая точности и надежности. Часто при выборе весового дозатора для фасовки клиенты ориентируются на цену, что, как правило, приводит к разочарованию. Я уже много лет работаю в этой сфере и часто сталкиваюсь с ситуациями, когда экономия на оборудовании обходится гораздо дороже из-за постоянных поломок, низкой производительности и неточности дозирования. Поэтому, давайте разберемся, на что действительно стоит обращать внимание, чтобы получить оптимальное решение.

Типы весовых дозаторов для фасовки: выбор оптимального варианта

Существует несколько основных типов весовых дозаторов для фасовки: виерные, ленточные, роторные и гравитационные. Каждый из них имеет свои преимущества и недостатки, и выбор зависит от типа сырья, требуемой точности и производительности. Виерные дозаторы, например, хорошо подходят для фасовки крупнозернистых материалов, но могут быть чувствительны к влажности. Ленточные дозаторы – более универсальное решение, позволяющее фасовать как мелкие, так и крупные частицы. Роторные дозаторы обычно используются для фасовки порошков и гранул, а гравитационные – для сыпучих материалов с низкой абразивностью. Важно понимать, что универсального решения не существует, и для каждой задачи требуется индивидуальный подход. При выборе необходимо учитывать не только тип материала, но и его свойства: влажность, абразивность, склонность к слипанию.

В последнее время все большую популярность набирают автоматизированные системы фасовки, интегрирующие весовые дозаторы для фасовки с другими компонентами, такими как конвейеры, весы и упаковочное оборудование. Это позволяет значительно повысить производительность и снизить количество ручного труда. Однако, автоматизация требует значительных инвестиций и квалифицированного персонала для обслуживания и настройки системы. Некоторые клиенты, особенно небольшие предприятия, предпочитают более простые решения, требующие меньших затрат на обслуживание.

Основные параметры, влияющие на точность дозирования

Точность весового дозатора для фасовки – это ключевой фактор, определяющий качество конечного продукта. На точность влияют множество факторов, включая качество весов, механическую точность дозирующего механизма, чувствительность к вибрациям и изменениям температуры. Важно обращать внимание на заявленную точность дозатора, но также необходимо учитывать реальные условия эксплуатации. Например, изменения влажности могут существенно повлиять на точность дозирования многих типов дозаторов. Использование датчиков влажности и системы автоматической компенсации может помочь минимизировать этот эффект. В одном из проектов мы столкнулись с проблемой нестабильной работы виерного дозатора из-за высокой влажности в помещении. Решением стала установка герметичного корпуса и использование дозатора с функцией автоматической компенсации влажности.

Нельзя недооценивать важность регулярной калибровки весового дозатора для фасовки. Даже самые современные дозаторы со временем теряют точность, особенно при интенсивной эксплуатации. Регулярная калибровка позволяет поддерживать высокую точность дозирования и избежать ошибок в производстве. Оптимальная частота калибровки зависит от типа дозатора и интенсивности его использования. В большинстве случаев рекомендуется проводить калибровку не реже одного раза в месяц, а при фасовке дорогостоящих материалов – чаще.

Практический опыт: проблемы и решения

В процессе работы с весовыми дозаторами для фасовки мы сталкивались с различными проблемами. Одна из наиболее распространенных – это образование заусенцев и остатков сырья в дозирующем механизме, что приводит к снижению точности дозирования и засорению дозатора. Решение этой проблемы – регулярная чистка и смазка дозатора, а также использование специальных смазочных материалов, совместимых с фасоруемым материалом. Также важно правильно подобрать тип дозатора и дозирующего механизма для конкретного типа сырья. Например, при фасовке материалов, склонных к слипанию, необходимо использовать дозатор с специальной системой предотвращения слипания.

Еще одна распространенная проблема – это вибрации, которые могут влиять на точность дозирования. Вибрации могут возникать из-за работы оборудования, вибраций здания или других внешних факторов. Для устранения проблемы необходимо изолировать дозатор от источника вибраций или использовать виброизолирующие элементы. Мы однажды столкнулись с серьезной проблемой вибраций при работе роторного дозатора. Оказалось, что вибрации передавались от конвейера, расположенного рядом с дозатором. Решением стала установка виброизолирующих опор под дозатор и под конвейер. Это позволило значительно снизить уровень вибраций и повысить точность дозирования.

Выбор поставщика и сервисная поддержка

Выбирая весовой дозатор для фасовки, важно обращать внимание не только на характеристики оборудования, но и на репутацию поставщика и качество сервисной поддержки. Рекомендуется выбирать поставщиков, имеющих опыт работы на рынке и предлагающих широкий спектр услуг, включая поставку, монтаж, наладку, обучение персонала и техническое обслуживание. Компания ООО Провинция Хэнань Дуншэн Зерновые Машины и Оборудование (https://www.hndslzjixie.ru/) является одним из ведущих поставщиков оборудования для зернопереработки в Китае, и имеет большой опыт работы с весовыми дозаторами для фасовки. Они предлагают широкий ассортимент оборудования, а также качественную сервисную поддержку.

Важно убедиться, что поставщик предоставляет гарантию на оборудование и имеет запасные части в наличии. Также стоит обратить внимание на наличие квалифицированных специалистов для проведения технического обслуживания и ремонта. В идеале, поставщик должен иметь возможность оперативно реагировать на запросы клиентов и решать возникающие проблемы. Опытный поставщик сможет не только предоставить качественное оборудование, но и предложить оптимальное решение для конкретной задачи.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Мукомольный агрегат с суточной производительностью 15-40 тонн

Мукомольный агрегат с суточной производительностью 15-40 тонн -

Многофункциональная универсальная машина для отбора зерна с двойным удельным весом, тип А

Многофункциональная универсальная машина для отбора зерна с двойным удельным весом, тип А -

Машина для сортировки зерна модели 800

Машина для сортировки зерна модели 800 -

Мобильная зернометательная машина

Мобильная зернометательная машина -

Комбинированная экологичная зерносортировочная машина

Комбинированная экологичная зерносортировочная машина -

Многофункциональная зерномоечная машина производительностью 10 тонн в сутки

Многофункциональная зерномоечная машина производительностью 10 тонн в сутки -

Мобильная зернометательная машина непрерывного действия

Мобильная зернометательная машина непрерывного действия -

Весы для количественной упаковки 25D (однократная операция)

Весы для количественной упаковки 25D (однократная операция) -

Двухпозиционная мукомольная мельница

Двухпозиционная мукомольная мельница -

Шелушильная машина серии TK

Шелушильная машина серии TK -

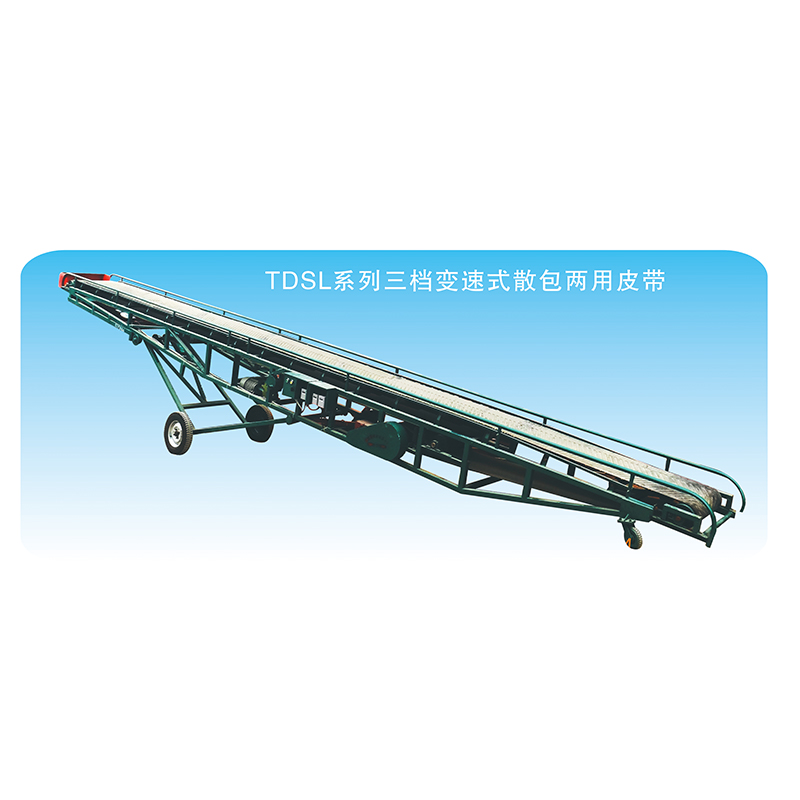

Серия TDSL ленточных конвейеров с тремя скоростями передачи для насыпных и упакованных грузов

Серия TDSL ленточных конвейеров с тремя скоростями передачи для насыпных и упакованных грузов -

Сепаратор Шакэлун

Сепаратор Шакэлун

Связанный поиск

Связанный поиск- Тип установки с противоточной технологией сушки

- Цена на молотильное оборудование сертифицированное eac

- Цена высокой эффективности низкой фрагментации кукурузы молотилка

- Цены в китае на износостойкие детали для зерновых машин

- Поставщики автоматических весовых и упаковочных машин из китая

- Производитель циклонного пылеулавливающего оборудования

- Поставщики количественных фасовочных весов

- Ведущий покупатель небольших станций по переработке зерна для фермерских хозяйств

- Крупнейшие покупатели мобильной складской техники

- Поставщики мобильных зерносушилок