Автоматизированное зерноперерабатывающее оборудование

На рынке автоматизированного зерноперерабатывающего оборудования сейчас столько всяких обещаний, что голова кругом. Многие предлагают 'полностью автоматизированные линии под ключ', но на практике – это чаще всего переплата за красивую картинку и не всегда функциональность. Говорят, главное – это интеграция, но что, если интеграция провалится? И как вообще правильно выбрать то, что действительно будет работать, а не просто занимать место на заводе? Этот текст – не очередная реклама. Это попытка поделиться опытом, основанным на реальных проектах и не всегда идеальных результатах.

Миф о 'полной автоматизации' и реальные проблемы

Часто клиенты приходят с четким запросом: 'Нам нужна полностью автоматизированная линия, которая будет работать без участия человека'. Звучит прекрасно, но на деле – сложно. Взять, к примеру, проект в Воронежской области. Клиент хотел автоматизировать весь процесс – от приемки зерна до упаковки готовой муки. Идея, конечно, хорошая, но мы столкнулись с проблемой гибкости. Система оказалась слишком жесткой, и при изменении рецептуры или типа зерна приходилось проводить длительную перенастройку. В итоге, частичная автоматизация с элементами ручного управления оказалась более оптимальным решением. Не всегда стоит гнаться за полной автоматизацией, иногда лучше найти баланс.

Важный момент – это квалификация персонала. Даже самая современная автоматизированная зерноперерабатывающая оборудование требует грамотного обслуживания и оперативного реагирования на сбои. Мы неоднократно сталкивались с ситуациями, когда из-за недостаточной подготовки персонала автоматизированная линия просто вставала, требуя дорогостоящего ремонта и простоя. Тут не помогут никакие датчики и контроллеры, все сводится к тому, кто и как с оборудованием работает.

Выбор поставщика и важность технической поддержки

Выбор поставщика – это, пожалуй, самый ответственный этап. Не стоит ориентироваться только на цену. Важно обратить внимание на репутацию компании, опыт работы, наличие сервисной поддержки и гарантийных обязательств. Например, мы сотрудничаем с компанией ООО Провинция Хэнань Дуншэн Зерновые Машины и Оборудование (https://www.hndslzjixie.ru). Они, как китайский производитель с многолетним опытом (с момента основания в 90-х, площадь производства свыше 41000 м2, годовой объем продаж около 800 миллионов юаней – это не мало!), предлагают достаточно широкий спектр автоматизированного зерноперерабатывающего оборудования, и, что немаловажно, имеют развитую систему технической поддержки. Наши клиенты отмечают оперативность реагирования на обращения и профессионализм сервисных инженеров.

Просто купить оборудование – это только полдела. Важно, чтобы поставщик предоставлял не только техническую поддержку, но и консультации по оптимальной конфигурации линии, обучению персонала и решению возникающих проблем. Мы рекомендуем тщательно изучать отзывы о поставщике, посещать их производственные площадки и общаться с их клиентами. И не забывать про заключение детального договора, в котором будут четко прописаны все условия сотрудничества, включая гарантийные обязательства и сроки выполнения работ.

Пример неудачной интеграции: датчики и 'черный ящик'

Помню один случай, когда клиент купил современную линию, оборудованную большим количеством датчиков и автоматических систем управления. Однако, интеграция этих датчиков с существующим программным обеспечением оказалась проблемной. В итоге, система работала как 'черный ящик' – невозможно было понять, почему она принимает те или иные решения. Это привело к трудностям в диагностике проблем и ухудшению эффективности работы линии. Важно, чтобы все компоненты системы были совместимы и могли беспрепятственно обмениваться данными.

Проблемы с качеством зерна и адаптируемость оборудования

Качество зерна – это всегда переменная величина. В зависимости от урожая, влажности, наличия примесей, характеристики зерна могут сильно отличаться. Поэтому важно, чтобы автоматизированное зерноперерабатывающее оборудование было достаточно гибким и могло адаптироваться к различным условиям. Например, мы сталкивались с проблемой перегрузки оборудования при переработке зерна с высоким содержанием влаги. В этом случае требовалось внести изменения в настройки системы управления или установить дополнительное оборудование для предварительной сушки.

Не стоит забывать и о необходимости регулярного технического обслуживания и калибровки датчиков. Со временем датчики могут терять точность, что может привести к снижению эффективности работы линии и увеличению потерь зерна. Регулярная профилактика и своевременное устранение неисправностей – залог долговечной и бесперебойной работы оборудования.

Взгляд в будущее: роботизация и искусственный интеллект

Сейчас активно развиваются технологии роботизации и искусственного интеллекта в сфере переработки зерна. Роботы могут выполнять рутинные операции, такие как сортировка зерна, очистка и упаковка. Искусственный интеллект может использоваться для оптимизации производственных процессов, прогнозирования урожайности и контроля качества продукции. В будущем автоматизированное зерноперерабатывающее оборудование станет еще более интеллектуальным и автономным.

Но пока что эти технологии находятся на стадии развития и их внедрение требует значительных инвестиций. Важно тщательно оценивать экономическую целесообразность и учитывать риски, прежде чем принимать решение о внедрении новых технологий. Главное – не забывать, что технологии должны служить человеку, а не наоборот. И что даже самое современное автоматизированное зерноперерабатывающее оборудование не заменит квалифицированного персонала.

Заключение: разумный подход к автоматизации

В заключение хочу сказать, что автоматизация зернопереработки – это сложный и многогранный процесс, требующий грамотного подхода и учета множества факторов. Не стоит слепо доверять обещаниям маркетологов и стремиться к 'полной автоматизации' любой ценой. Важно найти оптимальный баланс между автоматизацией и ручным управлением, учитывать особенности производства и квалификацию персонала, и выбирать надежных поставщиков с развитой системой технической поддержки. Только так можно добиться реального экономического эффекта и обеспечить долгосрочную эффективность работы предприятия.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Новая очистительно машина с пылеудалением

Новая очистительно машина с пылеудалением -

Мукомольный агрегат с суточной производительностью 15-40 тонн

Мукомольный агрегат с суточной производительностью 15-40 тонн -

Двухпозиционная мукомольная мельница

Двухпозиционная мукомольная мельница -

Мобильная зернометательная машина непрерывного действия

Мобильная зернометательная машина непрерывного действия -

Шнековый конвейер

Шнековый конвейер -

Шелушильная машина серии TK

Шелушильная машина серии TK -

Специальная шлифовальная машина для мукомольной фабрики

Специальная шлифовальная машина для мукомольной фабрики -

Молотилка для кукурузы

Молотилка для кукурузы -

Многофункциональная универсальная машина для отбора зерна с двойным удельным весом, тип А

Многофункциональная универсальная машина для отбора зерна с двойным удельным весом, тип А -

Сепаратор Шакэлун

Сепаратор Шакэлун -

2 тонны в день одна машина каменная мука мельница

2 тонны в день одна машина каменная мука мельница -

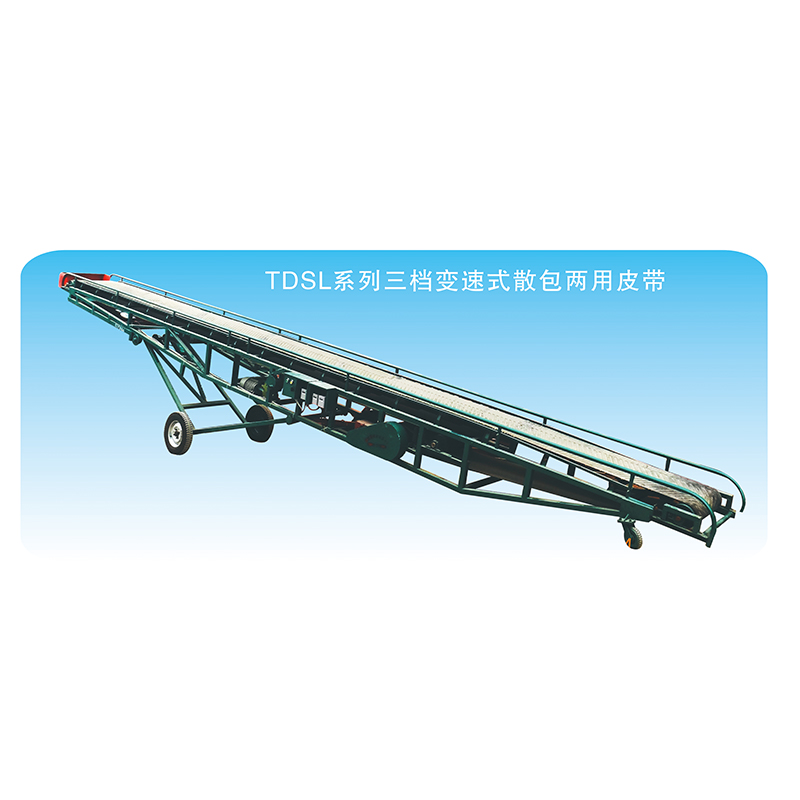

Мобильная зернометательная машина

Мобильная зернометательная машина

Связанный поиск

Связанный поиск- Ведущие страны-покупатели для сепараторы семян из китая

- Производитель мобильных зерносушилок

- Китайские поставщики молотильного оборудования сертифицированного eac

- Ведущий китайский покупатель ковшовых элеваторов с сертификатом eac

- Лучшие покупатели одобренного eac упаковочного оборудования из китая

- Установка для мобильного зерноперерабатывающего центра

- Производитель автоматических швейных и упаковочных весов

- Цена мобильной зерносушилки

- Китайские поставщики двойной удельный вес очиститель

- Цены на оборудование для тестирования и отбора проб зерна